Aktualizacja 29 października 2025

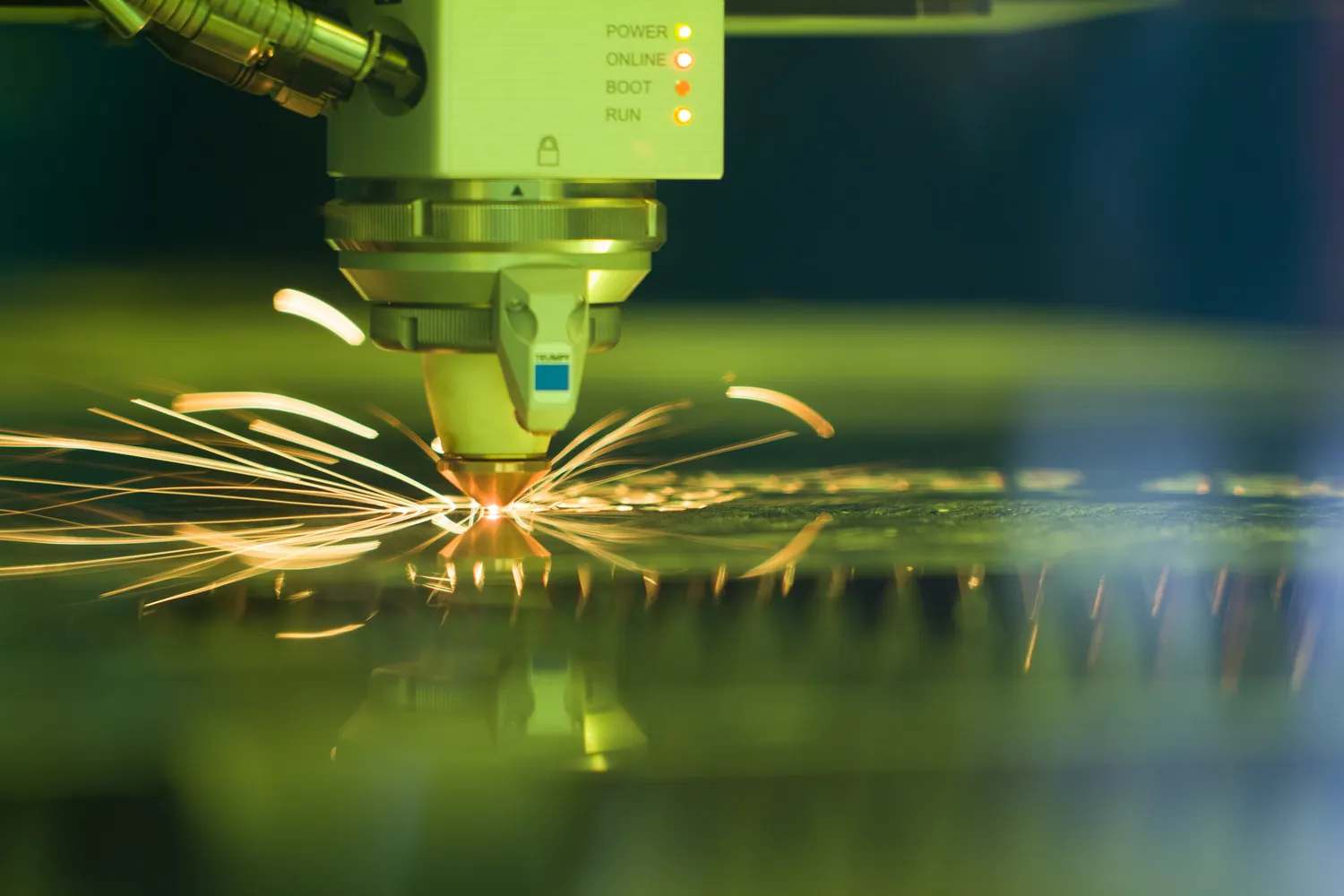

Automatyzacja i robotyzacja procesów produkcyjnych to kluczowe elementy nowoczesnego przemysłu, które znacząco wpływają na efektywność produkcji. Wprowadzenie zaawansowanych technologii do linii produkcyjnych pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Dzięki automatyzacji możliwe jest zminimalizowanie błędów ludzkich, co przekłada się na wyższą jakość produktów. Robotyzacja z kolei umożliwia wykonywanie powtarzalnych zadań w sposób szybki i precyzyjny, co jest szczególnie istotne w branżach wymagających dużej dokładności, jak przemysł elektroniczny czy motoryzacyjny. Warto również zauważyć, że automatyzacja procesów produkcyjnych przyczynia się do poprawy bezpieczeństwa pracy, ponieważ prace niebezpieczne mogą być wykonywane przez maszyny zamiast ludzi. W rezultacie przedsiębiorstwa mogą skupić się na bardziej kreatywnych i strategicznych zadaniach, co sprzyja innowacjom i rozwojowi.

Jakie są korzyści z wdrożenia automatyzacji w produkcji

Wdrożenie automatyzacji w procesach produkcyjnych przynosi szereg korzyści, które mają kluczowe znaczenie dla rozwoju przedsiębiorstw. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz optymalizację wykorzystania zasobów. Dzięki zastosowaniu nowoczesnych technologii, takich jak systemy zarządzania produkcją czy roboty przemysłowe, firmy mogą lepiej planować swoje działania i reagować na zmieniające się potrzeby rynku. Kolejną istotną korzyścią jest redukcja kosztów operacyjnych, która wynika z mniejszej liczby błędów oraz oszczędności związanych z zatrudnieniem pracowników do wykonywania rutynowych zadań. Automatyzacja przyczynia się także do poprawy jakości produktów, ponieważ maszyny są w stanie wykonywać zadania z większą precyzją niż ludzie. Dodatkowo, wdrożenie automatyzacji może prowadzić do zwiększenia elastyczności produkcji, co pozwala firmom na szybsze dostosowywanie się do zmieniających się warunków rynkowych oraz preferencji klientów.

Jakie technologie są wykorzystywane w automatyzacji procesów produkcyjnych

W dzisiejszych czasach istnieje wiele technologii wykorzystywanych w automatyzacji procesów produkcyjnych, które znacząco wpływają na efektywność i jakość produkcji. Jednym z najpopularniejszych rozwiązań są roboty przemysłowe, które wykonują różnorodne zadania, od montażu po pakowanie produktów. Roboty te charakteryzują się dużą precyzją oraz zdolnością do pracy w trudnych warunkach, co czyni je idealnym rozwiązaniem dla wielu branż. Inną istotną technologią są systemy SCADA (Supervisory Control and Data Acquisition), które umożliwiają monitorowanie i kontrolowanie procesów produkcyjnych w czasie rzeczywistym. Dzięki tym systemom menedżerowie mogą szybko reagować na ewentualne problemy oraz optymalizować procesy. Warto również wspomnieć o sztucznej inteligencji i uczeniu maszynowym, które coraz częściej znajdują zastosowanie w analizie danych produkcyjnych oraz prognozowaniu popytu. Technologie te pozwalają na lepsze podejmowanie decyzji oraz zwiększenie efektywności operacyjnej.

Jakie wyzwania niesie ze sobą automatyzacja i robotyzacja

Pomimo licznych korzyści związanych z automatyzacją i robotyzacją procesów produkcyjnych, istnieje również szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas ich wdrażania. Przede wszystkim jednym z największych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie. Zakup zaawansowanych maszyn oraz oprogramowania może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza tych mniejszych. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników do obsługi nowych systemów oraz maszyn. Wprowadzenie automatyzacji często wiąże się ze zmianą organizacyjną w firmie, co może budzić opór ze strony pracowników obawiających się utraty pracy lub konieczności nauki nowych umiejętności. Dodatkowo przedsiębiorstwa muszą zmierzyć się z problemem integracji nowych technologii z istniejącymi systemami produkcyjnymi, co może być czasochłonne i skomplikowane.

Jak przyszłość automatyzacji wpłynie na rynek pracy

Przyszłość automatyzacji i robotyzacji procesów produkcyjnych ma potencjał do znaczącego wpływu na rynek pracy w różnych branżach. Z jednej strony wiele rutynowych stanowisk pracy może zostać zastąpionych przez maszyny i roboty, co budzi obawy o utratę miejsc pracy przez pracowników wykonujących proste zadania manualne. Z drugiej strony jednak rozwój technologii stwarza nowe możliwości zatrudnienia w obszarach związanych z projektowaniem, programowaniem oraz konserwacją systemów automatycznych. Przemiany te wymagają od pracowników zdobywania nowych umiejętności oraz dostosowywania się do zmieniających się warunków rynku pracy. Edukacja techniczna staje się kluczowa dla przyszłych pokoleń pracowników, którzy będą musieli być gotowi do pracy w środowisku zdominowanym przez nowoczesne technologie. Ponadto firmy będą musiały inwestować w rozwój kompetencji swoich pracowników poprzez szkolenia oraz programy przekwalifikowania.

Jakie są kluczowe trendy w automatyzacji procesów produkcyjnych

W ostatnich latach można zaobserwować kilka kluczowych trendów w automatyzacji procesów produkcyjnych, które mają istotny wpływ na sposób, w jaki przedsiębiorstwa prowadzą swoją działalność. Jednym z najważniejszych trendów jest rosnąca popularność Przemysłu 4.0, który zakłada integrację nowoczesnych technologii, takich jak Internet Rzeczy (IoT), sztuczna inteligencja oraz analiza danych, w celu stworzenia inteligentnych fabryk. W ramach tego podejścia maszyny i urządzenia są połączone w sieci, co umożliwia wymianę danych i optymalizację procesów produkcyjnych w czasie rzeczywistym. Kolejnym istotnym trendem jest wzrost znaczenia elastycznej automatyzacji, która pozwala na szybkie dostosowywanie linii produkcyjnych do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów. Dzięki zastosowaniu modułowych systemów automatyzacji przedsiębiorstwa mogą łatwo modyfikować swoje procesy produkcyjne bez konieczności dużych inwestycji w nowe maszyny. Dodatkowo, coraz większą rolę odgrywa zrównoważony rozwój i efektywność energetyczna, co skłania firmy do poszukiwania rozwiązań, które minimalizują zużycie energii oraz ograniczają negatywny wpływ na środowisko.

Jakie są najlepsze praktyki wdrażania automatyzacji w firmach

Wdrażanie automatyzacji procesów produkcyjnych to złożony proces, który wymaga starannego planowania oraz przemyślanej strategii. Istnieje kilka najlepszych praktyk, które mogą pomóc firmom skutecznie przeprowadzić ten proces. Po pierwsze, kluczowe jest przeprowadzenie dokładnej analizy potrzeb i celów przedsiębiorstwa przed rozpoczęciem wdrożenia nowych technologii. Zrozumienie specyfiki działalności oraz identyfikacja obszarów wymagających poprawy pozwala na skoncentrowanie się na najważniejszych aspektach automatyzacji. Po drugie, warto zaangażować pracowników w proces wdrażania, aby zminimalizować opór wobec zmian i zapewnić ich wsparcie. Szkolenia oraz programy edukacyjne powinny być integralną częścią procesu wdrażania, aby pracownicy czuli się pewnie w obsłudze nowych systemów. Kolejnym krokiem jest wybór odpowiednich technologii oraz dostawców, którzy będą w stanie dostarczyć rozwiązania spełniające potrzeby firmy. Ważne jest również monitorowanie wyników po wdrożeniu automatyzacji oraz regularne dostosowywanie strategii w oparciu o uzyskane dane.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja procesów produkcyjnych znajduje zastosowanie w wielu branżach, przynosząc korzyści zarówno dużym korporacjom, jak i mniejszym przedsiębiorstwom. W przemyśle motoryzacyjnym roboty są wykorzystywane do montażu pojazdów, spawania oraz malowania karoserii, co pozwala na zwiększenie wydajności i precyzji produkcji. W branży elektronicznej roboty zajmują się montażem komponentów elektronicznych oraz pakowaniem gotowych produktów, co przyczynia się do redukcji błędów i poprawy jakości wyrobów. W sektorze spożywczym robotyzacja znajduje zastosowanie w procesach pakowania i etykietowania produktów, a także w sortowaniu surowców. Dzięki temu możliwe jest zwiększenie wydajności linii produkcyjnych oraz zapewnienie wysokiej jakości produktów spożywczych. W branży farmaceutycznej roboty są wykorzystywane do precyzyjnego dozowania substancji czynnych oraz pakowania leków, co ma kluczowe znaczenie dla bezpieczeństwa pacjentów. Ponadto robotyzacja znajduje również zastosowanie w logistyce i magazynowaniu, gdzie autonomiczne pojazdy transportowe oraz systemy sortujące przyspieszają procesy związane z zarządzaniem zapasami i dystrybucją towarów.

Jakie są przyszłe kierunki rozwoju automatyzacji i robotyzacji

Przyszłość automatyzacji i robotyzacji procesów produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na innowacyjne rozwiązania. Jednym z kluczowych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji z systemami automatycznymi, co pozwoli na bardziej zaawansowane analizy danych oraz lepsze podejmowanie decyzji operacyjnych. Sztuczna inteligencja może wspierać nie tylko optymalizację procesów produkcyjnych, ale także prognozowanie popytu czy zarządzanie łańcuchem dostaw. Kolejnym ważnym trendem będzie rozwój autonomicznych systemów transportowych i magazynowych, które będą mogły samodzielnie poruszać się po zakładzie produkcyjnym czy magazynie, co zwiększy efektywność logistyki wewnętrznej. Również rozwój technologii druku 3D otworzy nowe możliwości dla personalizacji produktów oraz szybkiego prototypowania. W miarę jak technologia staje się coraz bardziej dostępna dla małych i średnich przedsiębiorstw, można spodziewać się wzrostu liczby innowacyjnych rozwiązań automatycznych także w tych sektorach.

Jakie są wyzwania związane z bezpieczeństwem w automatyzacji

Bezpieczeństwo jest jednym z kluczowych wyzwań związanych z automatyzacją i robotyzacją procesów produkcyjnych. W miarę jak technologie stają się coraz bardziej zaawansowane i złożone, rośnie ryzyko wystąpienia awarii systemu lub ataków cybernetycznych. Przemysł 4.0 oparty na połączeniu różnych urządzeń i systemów stawia przed firmami nowe wyzwania związane z ochroną danych oraz zapewnieniem ciągłości działania produkcji. W przypadku awarii jednego z elementów systemu może dojść do przestojów w produkcji lub nawet uszkodzenia sprzętu, co wiąże się z dużymi stratami finansowymi dla przedsiębiorstwa. Dlatego tak ważne jest wdrażanie odpowiednich procedur bezpieczeństwa oraz regularne aktualizacje oprogramowania zabezpieczającego przed zagrożeniami cybernetycznymi. Również szkolenie pracowników w zakresie bezpieczeństwa pracy przy obsłudze maszyn automatycznych ma kluczowe znaczenie dla minimalizacji ryzyka wystąpienia wypadków czy incydentów związanych z użytkowaniem nowych technologii.