Aktualizacja 27 października 2025

Automatyzacja linii technologicznych w przemyśle to proces, który przynosi wiele korzyści zarówno dla przedsiębiorstw, jak i dla ich pracowników. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności produkcji poprzez eliminację błędów ludzkich oraz optymalizację procesów. Dzięki zastosowaniu nowoczesnych technologii, takich jak robotyka czy sztuczna inteligencja, linie produkcyjne stają się bardziej elastyczne i zdolne do szybkiej adaptacji do zmieniających się potrzeb rynku. Wprowadzenie automatyzacji może również przyczynić się do obniżenia kosztów operacyjnych, co jest kluczowe w dzisiejszym konkurencyjnym środowisku. Ponadto, automatyzacja zwiększa bezpieczeństwo pracy, ponieważ wiele niebezpiecznych zadań może być wykonywanych przez maszyny zamiast ludzi. Warto również zauważyć, że automatyzacja sprzyja innowacjom technologicznym, co z kolei prowadzi do rozwoju nowych produktów i usług.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

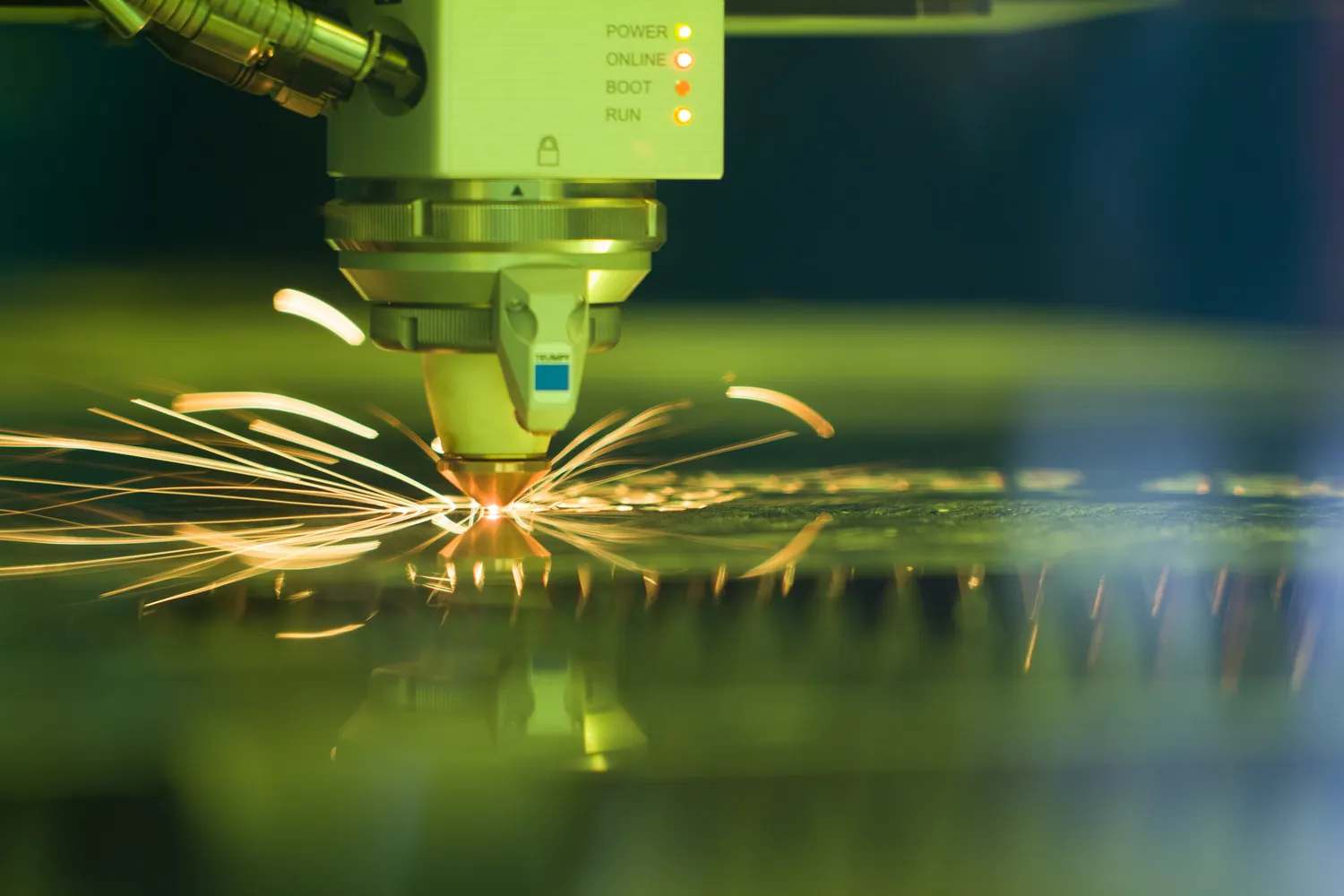

W procesie automatyzacji linii technologicznych dla przemysłu wykorzystuje się szereg zaawansowanych technologii, które mają na celu usprawnienie produkcji oraz zwiększenie jej efektywności. Jednym z kluczowych elementów są systemy sterowania, które umożliwiają monitorowanie i zarządzanie procesami produkcyjnymi w czasie rzeczywistym. Wiele firm korzysta z rozwiązań opartych na Internet of Things (IoT), które pozwalają na zbieranie danych z maszyn i urządzeń oraz ich analizę w celu optymalizacji procesów. Roboty przemysłowe odgrywają również istotną rolę w automatyzacji, wykonując powtarzalne zadania z dużą precyzją i szybkością. Dodatkowo, sztuczna inteligencja i uczenie maszynowe są coraz częściej wykorzystywane do analizy danych oraz przewidywania awarii maszyn, co pozwala na minimalizację przestojów produkcyjnych. Systemy wizji komputerowej wspierają kontrolę jakości produktów na linii produkcyjnej, eliminując defekty już na etapie produkcji.

Jak wdrożyć automatyzację linii technologicznych w firmie

Wdrożenie automatyzacji linii technologicznych w firmie to proces wymagający starannego planowania oraz analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu istniejących procesów produkcyjnych, aby zidentyfikować obszary wymagające poprawy oraz potencjalne korzyści płynące z automatyzacji. Następnie warto określić cele wdrożenia oraz budżet, który będzie niezbędny do realizacji projektu. Kluczowym elementem jest wybór odpowiednich technologii oraz dostawców, którzy będą w stanie dostarczyć rozwiązania spełniające specyficzne wymagania firmy. Ważne jest także zaangażowanie pracowników w proces zmian – ich wiedza i doświadczenie mogą okazać się nieocenione podczas wdrażania nowych systemów. Szkolenia dla personelu są niezbędne, aby zapewnić płynne przejście do nowego modelu pracy. Po zakończeniu wdrożenia warto monitorować efekty automatyzacji i regularnie analizować wyniki, aby móc dostosować procesy do zmieniających się warunków rynkowych oraz potrzeb klientów.

Jakie wyzwania wiążą się z automatyzacją linii technologicznych

Automatyzacja linii technologicznych dla przemysłu niesie ze sobą nie tylko korzyści, ale także szereg wyzwań, które przedsiębiorstwa muszą stawić czoła podczas tego procesu. Jednym z najważniejszych problemów jest konieczność znacznych inwestycji finansowych związanych z zakupem nowoczesnych maszyn oraz oprogramowania. Dla wielu mniejszych firm może to stanowić barierę wejścia do świata automatyzacji. Kolejnym wyzwaniem jest integracja nowych rozwiązań z istniejącymi systemami produkcyjnymi, co często wymaga zaawansowanej wiedzy technicznej oraz czasu na dostosowanie wszystkich elementów do współpracy. Pracownicy mogą obawiać się utraty pracy w wyniku automatyzacji, co może prowadzić do oporu przed zmianami i obniżenia morale zespołu. Dlatego tak ważne jest odpowiednie zarządzanie zmianą oraz komunikacja wewnętrzna w firmie. Ponadto, przedsiębiorstwa muszą być gotowe na ciągłe aktualizacje technologii oraz adaptację do dynamicznych zmian rynkowych i potrzeb klientów.

Jakie są przyszłe trendy w automatyzacji linii technologicznych

Przyszłość automatyzacji linii technologicznych w przemyśle zapowiada się niezwykle interesująco, z wieloma nowymi trendami, które mogą zrewolucjonizować sposób, w jaki produkcja jest organizowana. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie nie tylko automatyczne podejmowanie decyzji na podstawie analizy danych, ale także przewidywanie awarii maszyn i optymalizacja procesów w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój robotyki współpracującej, która pozwala na bezpieczną współpracę ludzi i robotów na liniach produkcyjnych. Tego rodzaju rozwiązania mogą znacząco zwiększyć wydajność produkcji, jednocześnie poprawiając bezpieczeństwo pracowników. Warto również zwrócić uwagę na rosnącą popularność rozwiązań chmurowych, które umożliwiają zdalne zarządzanie i monitorowanie procesów produkcyjnych. Dzięki temu przedsiębiorstwa mogą szybciej reagować na zmiany rynkowe oraz dostosowywać swoje strategie produkcyjne do aktualnych potrzeb klientów.

Jakie branże korzystają z automatyzacji linii technologicznych

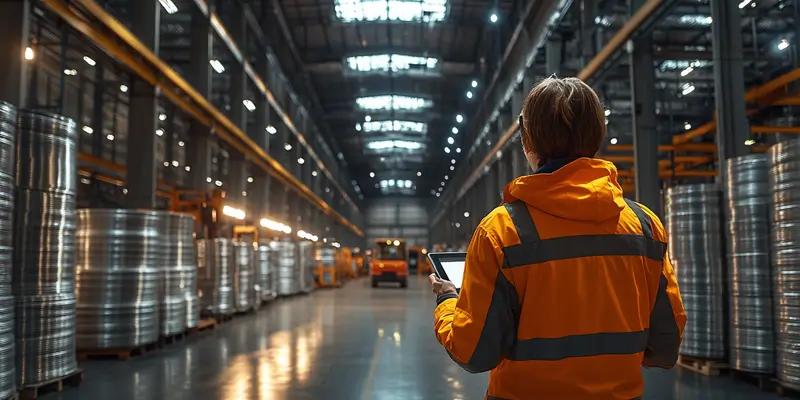

Automatyzacja linii technologicznych znajduje zastosowanie w wielu branżach, przynosząc korzyści zarówno dużym korporacjom, jak i mniejszym przedsiębiorstwom. Przemysł motoryzacyjny to jedna z pierwszych dziedzin, która wprowadziła zaawansowane systemy automatyzacji, co pozwoliło na znaczne zwiększenie wydajności produkcji oraz redukcję kosztów. W branży elektronicznej automatyzacja jest kluczowa dla zapewnienia precyzyjnego montażu komponentów oraz kontroli jakości wyrobów. Również przemysł spożywczy korzysta z automatyzacji, szczególnie w procesach pakowania i etykietowania, co przyczynia się do zwiększenia efektywności oraz bezpieczeństwa żywności. W sektorze farmaceutycznym automatyzacja odgrywa istotną rolę w zapewnieniu zgodności z rygorystycznymi normami jakości oraz bezpieczeństwa. W ostatnich latach coraz więcej firm z branży tekstylnej oraz odzieżowej zaczyna wdrażać rozwiązania automatyczne, aby sprostać rosnącym wymaganiom rynku mody i szybkości produkcji. Automatyzacja znajduje również zastosowanie w logistyce i magazynowaniu, gdzie systemy zarządzania magazynem oraz roboty transportowe znacząco usprawniają procesy dystrybucji.

Jakie umiejętności są potrzebne do pracy w automatyzacji

Wraz z rosnącą popularnością automatyzacji linii technologicznych pojawia się zapotrzebowanie na specjalistów posiadających odpowiednie umiejętności i wiedzę techniczną. Kluczowymi kompetencjami są umiejętności związane z programowaniem i obsługą systemów sterowania, które stanowią fundament działania zautomatyzowanych linii produkcyjnych. Znajomość języków programowania takich jak Python czy C++ jest często wymagana do tworzenia algorytmów oraz oprogramowania dla robotów przemysłowych. Dodatkowo, umiejętności analityczne są niezwykle ważne, ponieważ specjaliści muszą być w stanie interpretować dane generowane przez maszyny oraz podejmować decyzje na ich podstawie. Wiedza z zakresu inżynierii mechanicznej i elektrycznej również odgrywa kluczową rolę w projektowaniu i utrzymaniu systemów automatycznych. Zrozumienie zasad działania robotów oraz systemów wizji komputerowej staje się coraz bardziej pożądane na rynku pracy. Ponadto, umiejętności miękkie takie jak zdolność do pracy w zespole oraz komunikacja są niezbędne do efektywnej współpracy między różnymi działami firmy podczas wdrażania nowych technologii.

Jakie są koszty związane z automatyzacją linii technologicznych

Koszty związane z automatyzacją linii technologicznych mogą być znaczne i różnią się w zależności od skali projektu oraz zastosowanych technologii. Pierwszym elementem kosztowym jest zakup nowoczesnych maszyn i urządzeń, które często wymagają dużych inwestycji początkowych. Koszt zakupu robotów przemysłowych czy systemów sterowania może wynosić od kilku tysięcy do nawet milionów złotych, w zależności od ich zaawansowania i funkcjonalności. Kolejnym istotnym aspektem są koszty instalacji oraz integracji nowych systemów z istniejącymi liniami produkcyjnymi. Proces ten może wymagać zaangażowania specjalistycznych firm oraz dodatkowych zasobów ludzkich, co generuje dodatkowe wydatki. Należy również uwzględnić koszty szkoleń dla pracowników, którzy muszą nauczyć się obsługi nowych technologii oraz dostosować do zmieniającego się środowiska pracy. Mimo wysokich kosztów początkowych warto jednak pamiętać o długoterminowych oszczędnościach wynikających z zwiększonej wydajności produkcji oraz obniżenia kosztów operacyjnych związanych z błędami ludzkimi czy przestojami maszyn.

Jakie są przykłady udanej automatyzacji linii technologicznych

Wiele firm na całym świecie osiągnęło sukces dzięki wdrożeniu automatyzacji linii technologicznych, co stanowi doskonały przykład korzyści płynących z tego procesu. Przykładem może być koncern motoryzacyjny Toyota, który jako jeden z pionierów stosowania metod Lean Manufacturing skutecznie wdrożył zaawansowane systemy automatyczne na swoich liniach produkcyjnych. Dzięki temu udało im się znacząco zwiększyć wydajność produkcji oraz poprawić jakość swoich wyrobów. Innym przykładem jest firma Amazon, która wykorzystuje roboty do zarządzania magazynami i realizacji zamówień online. Automatyczne systemy transportowe pozwalają na szybsze przetwarzanie zamówień oraz minimalizację błędów związanych z ręcznym pakowaniem produktów. W branży spożywczej firma Nestlé również wdrożyła rozwiązania automatyczne w celu zwiększenia efektywności procesów pakowania i etykietowania swoich produktów. Automatyzacja pozwoliła im nie tylko na oszczędność czasu, ale także na poprawę standardów jakości żywności poprzez eliminację błędów ludzkich. Również sektor farmaceutyczny korzysta z automatyzacji – firma Pfizer zastosowała nowoczesne technologie do monitorowania procesów produkcyjnych oraz zapewnienia zgodności ze standardami jakości.