Aktualizacja 23 listopada 2025

Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. W pierwszej kolejności należy zwrócić uwagę na funkcjonalność maszyny, czyli jakie zadania ma ona wykonywać i w jakich warunkach będzie pracować. Ważne jest, aby zrozumieć wymagania użytkowników oraz specyfikę branży, w której maszyna będzie wykorzystywana. Kolejnym istotnym elementem jest dobór odpowiednich materiałów, które zapewnią trwałość i niezawodność urządzenia. W kontekście projektowania maszyn roboczych nie można pominąć również kwestii ergonomii, co oznacza, że maszyna powinna być łatwa w obsłudze i dostosowana do potrzeb operatora. Istotne jest także zaplanowanie procesu produkcji oraz kosztów związanych z wytworzeniem maszyny, co pozwoli na oszacowanie opłacalności projektu. Warto również zwrócić uwagę na aspekty związane z bezpieczeństwem pracy oraz normami prawnymi, które regulują produkcję i użytkowanie maszyn roboczych.

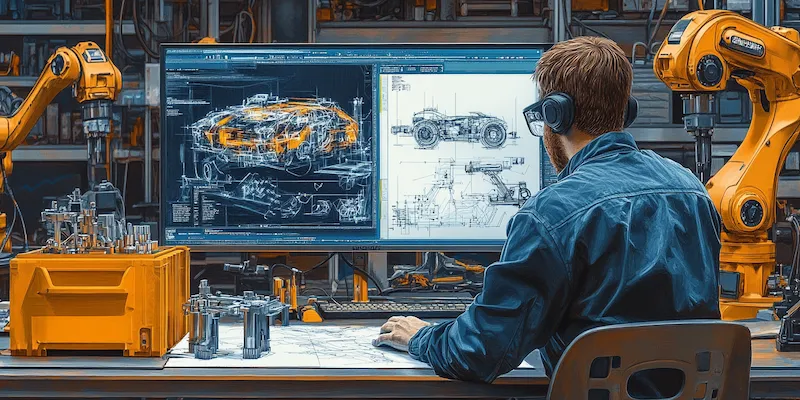

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

W dzisiejszych czasach projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco ułatwiają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które pozwala inżynierom na tworzenie szczegółowych modeli 3D maszyn oraz symulacji ich działania. Dzięki temu możliwe jest szybkie wprowadzanie zmian i optymalizacja konstrukcji przed rozpoczęciem produkcji. Kolejną nowoczesną technologią stosowaną w projektowaniu maszyn roboczych jest analiza elementów skończonych (FEM), która umożliwia przewidywanie zachowania się materiałów pod wpływem różnych obciążeń i warunków pracy. To narzędzie pozwala na identyfikację potencjalnych słabości konstrukcji i ich eliminację na etapie projektowania. Również automatyzacja procesów produkcyjnych staje się coraz bardziej powszechna, co przyspiesza realizację projektów i zwiększa ich precyzję. Warto także wspomnieć o zastosowaniu technologii druku 3D, która umożliwia szybkie prototypowanie części maszyn oraz testowanie ich funkcjonalności przed wdrożeniem do produkcji seryjnej.

Jakie są najczęstsze błędy w projektowaniu maszyn roboczych

Podczas projektowania maszyn roboczych inżynierowie mogą napotkać wiele pułapek, które prowadzą do poważnych błędów konstrukcyjnych. Jednym z najczęstszych problemów jest niedostateczna analiza wymagań użytkowników oraz warunków pracy maszyny. Ignorowanie tych aspektów może skutkować stworzeniem urządzenia, które nie spełnia oczekiwań lub nie jest w stanie pracować w określonych warunkach. Innym częstym błędem jest niewłaściwy dobór materiałów, co może prowadzić do szybkiego zużycia się maszyny lub jej awarii w trakcie eksploatacji. Należy również pamiętać o ergonomii – zaniedbanie tego aspektu może skutkować trudnościami w obsłudze maszyny przez operatora oraz zwiększonym ryzykiem kontuzji. Często zdarza się także pomijanie norm bezpieczeństwa oraz przepisów prawnych, co może prowadzić do poważnych konsekwencji prawnych oraz zagrożeń dla zdrowia pracowników. Wreszcie, brak odpowiedniej dokumentacji technicznej oraz instrukcji obsługi może utrudnić późniejsze serwisowanie i naprawy maszyny.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych wydaje się być niezwykle obiecująca dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności i redukcję kosztów. Wprowadzenie sztucznej inteligencji do systemów sterujących maszynami otwiera nowe możliwości optymalizacji ich działania oraz monitorowania stanu technicznego w czasie rzeczywistym. Kolejnym istotnym kierunkiem rozwoju jest integracja Internetu Rzeczy (IoT) z maszynami roboczymi, co umożliwia zbieranie danych dotyczących ich pracy oraz przewidywanie awarii zanim one nastąpią. Zrównoważony rozwój staje się coraz ważniejszym aspektem w projektowaniu maszyn – inżynierowie poszukują rozwiązań, które minimalizują wpływ na środowisko naturalne poprzez wykorzystanie materiałów odnawialnych oraz energooszczędnych technologii. Również rozwój technologii druku 3D otwiera nowe możliwości w zakresie personalizacji i szybkiego prototypowania części zamiennych.

Jakie są kluczowe etapy w procesie projektowania maszyn roboczych

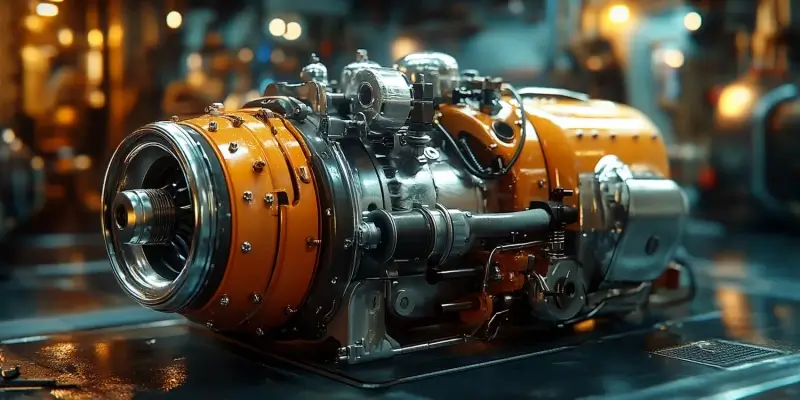

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego urządzenia. Pierwszym krokiem jest zdefiniowanie celów projektu, co obejmuje określenie, jakie zadania maszyna ma wykonywać oraz jakie są jej główne funkcje. Następnie przeprowadza się analizę rynku oraz konkurencji, aby zrozumieć, jakie rozwiązania są już dostępne oraz jakie innowacje mogą być wprowadzone. Kolejnym etapem jest opracowanie koncepcji maszyny, co zazwyczaj wiąże się z tworzeniem wstępnych szkiców oraz modeli 3D. W tym momencie inżynierowie muszą również rozważyć aspekty techniczne, takie jak dobór materiałów, mechanizmów oraz systemów sterujących. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, która obejmuje dokładne opracowanie wszystkich komponentów maszyny oraz ich interakcji. Ważnym krokiem jest również przeprowadzenie symulacji komputerowych, które pozwalają na testowanie działania maszyny w różnych warunkach. Po zakończeniu etapu projektowania przystępuje się do produkcji prototypu, który następnie poddawany jest testom funkcjonalnym i wydajnościowym.

Jakie umiejętności są niezbędne w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wymaga od inżynierów posiadania szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na skuteczne projektowanie trwałych i funkcjonalnych konstrukcji. Umiejętność posługiwania się oprogramowaniem CAD jest niezbędna do tworzenia modeli 3D oraz rysunków technicznych, a także do przeprowadzania symulacji komputerowych. Również znajomość analizy elementów skończonych (FEM) jest bardzo cenna, ponieważ pozwala na przewidywanie zachowania się materiałów pod różnymi obciążeniami. Ponadto inżynierowie powinni być dobrze zaznajomieni z normami bezpieczeństwa oraz przepisami prawnymi dotyczącymi maszyn roboczych, co zapewnia zgodność projektów z obowiązującymi regulacjami. Umiejętności analityczne są również istotne – inżynierowie muszą być w stanie ocenić wyniki testów i symulacji oraz wprowadzać odpowiednie modyfikacje do projektu. Wreszcie, umiejętności interpersonalne są ważne dla efektywnej współpracy w zespołach projektowych oraz komunikacji z klientami i innymi interesariuszami.

Jakie są wyzwania związane z projektowaniem maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest szybko zmieniający się rynek technologiczny, który wymusza na inżynierach ciągłe dostosowywanie się do nowych trendów i innowacji. W związku z tym konieczne jest nieustanne kształcenie się i aktualizowanie wiedzy na temat najnowszych technologii oraz metod projektowania. Kolejnym wyzwaniem jest zarządzanie kosztami projektu – inżynierowie muszą znaleźć równowagę między jakością a ceną materiałów i komponentów, co często prowadzi do trudnych wyborów dotyczących kompromisów w projekcie. Warto także zwrócić uwagę na kwestie związane z czasem realizacji projektu; presja na szybkie dostarczenie gotowego produktu może prowadzić do popełniania błędów lub pomijania istotnych etapów procesu projektowania. Dodatkowo, współpraca z różnymi zespołami oraz interesariuszami może być skomplikowana ze względu na różnice w oczekiwaniach i wymaganiach.

Jakie zastosowania mają maszyny robocze w różnych branżach

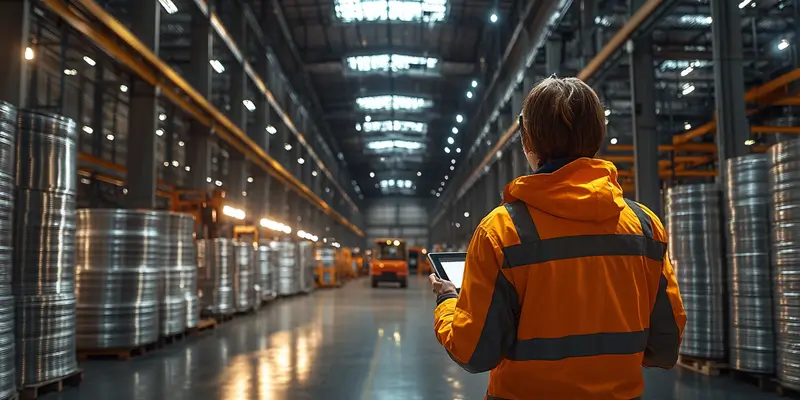

Maszyny robocze znajdują szerokie zastosowanie w wielu branżach przemysłowych, co czyni je kluczowym elementem nowoczesnej produkcji. W przemyśle budowlanym wykorzystywane są dźwigi, koparki czy ładowarki, które znacznie ułatwiają prace związane z budową i remontem obiektów. W sektorze rolniczym maszyny takie jak traktory czy kombajny zwiększają wydajność prac polowych oraz umożliwiają automatyzację wielu procesów związanych z uprawą roślin czy zbiorami plonów. W przemyśle motoryzacyjnym maszyny robocze odgrywają kluczową rolę w produkcji pojazdów – roboty przemysłowe zajmują się montażem części oraz kontrolą jakości gotowych produktów. Również w branży spożywczej maszyny takie jak linie pakujące czy urządzenia do przetwarzania żywności przyczyniają się do zwiększenia efektywności produkcji i poprawy jakości produktów. W ostatnich latach zauważalny jest również wzrost zastosowania maszyn roboczych w logistyce – automatyczne systemy magazynowe oraz roboty transportowe rewolucjonizują sposób zarządzania zapasami i dystrybucją towarów.

Jakie trendy wpływają na przyszłość projektowania maszyn roboczych

W przyszłości projektowanie maszyn roboczych będzie kształtowane przez szereg trendów technologicznych i społecznych, które mają potencjał do rewolucjonizacji tego sektora przemysłu. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych poprzez zastosowanie robotyki i sztucznej inteligencji. Maszyny będą coraz bardziej zdolne do samodzielnego podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym, co zwiększy ich efektywność i elastyczność w działaniu. Również rozwój Internetu Rzeczy (IoT) umożliwi integrację maszyn roboczych z siecią, co pozwoli na monitorowanie ich stanu oraz optymalizację pracy dzięki zbieraniu danych o ich działaniu. Zrównoważony rozwój staje się coraz bardziej istotnym aspektem projektowania – inżynierowie będą poszukiwali rozwiązań minimalizujących wpływ produkcji na środowisko naturalne poprzez wykorzystanie odnawialnych źródeł energii oraz materiałów ekologicznych. Dodatkowo personalizacja produktów stanie się standardem – klienci będą oczekiwać dostosowanych rozwiązań spełniających ich indywidualne potrzeby.