Aktualizacja 13 stycznia 2026

Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu różnych aspektów technicznych oraz praktycznych. Kluczowym elementem jest analiza wymagań, które maszyna ma spełniać. W tym etapie projektanci muszą dokładnie określić, jakie funkcje i możliwości powinna mieć maszyna, aby sprostać oczekiwaniom użytkowników. Ważne jest również zrozumienie środowiska pracy, w którym maszyna będzie używana, ponieważ różne warunki mogą wpływać na jej wydajność oraz trwałość. Kolejnym istotnym krokiem jest dobór odpowiednich materiałów, które będą nie tylko wytrzymałe, ale także ekonomiczne w produkcji. Niezwykle ważne jest także zaprojektowanie ergonomii maszyny, aby była ona komfortowa w obsłudze i minimalizowała ryzyko urazów u operatorów. Wreszcie, nie można zapominać o aspektach związanych z bezpieczeństwem, które powinny być integralną częścią każdego projektu.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

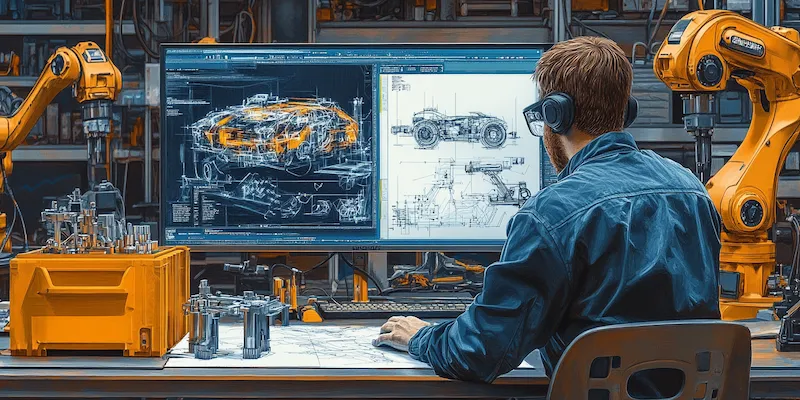

Współczesne projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco ułatwiają i przyspieszają cały proces. Jednym z najważniejszych narzędzi wykorzystywanych w tej dziedzinie są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D maszyn. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz przeprowadzać symulacje działania maszyny jeszcze przed jej fizycznym wykonaniem. Oprócz tego coraz większą rolę odgrywa technologia druku 3D, która pozwala na szybkie prototypowanie i testowanie różnych rozwiązań konstrukcyjnych. Warto również wspomnieć o zastosowaniu sztucznej inteligencji i uczenia maszynowego, które mogą wspierać procesy optymalizacji oraz analizy danych dotyczących wydajności maszyn. Dodatkowo technologie IoT (Internet of Things) stają się coraz bardziej popularne w kontekście monitorowania pracy maszyn oraz zbierania danych na temat ich eksploatacji.

Jakie są wyzwania w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć produkty spełniające oczekiwania klientów oraz normy branżowe. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz potrzeb rynku. W miarę jak pojawiają się nowe materiały i metody produkcji, projektanci muszą być na bieżąco z innowacjami, aby móc wykorzystać je w swoich projektach. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości i niezawodności maszyn, co często wiąże się z koniecznością przeprowadzania skomplikowanych testów i analiz. Również kwestie związane z kosztami produkcji oraz dostępnością surowców mogą stanowić istotny problem dla zespołów projektowych. Dodatkowo rosnące wymagania dotyczące ochrony środowiska oraz efektywności energetycznej stawiają przed inżynierami nowe zadania, które muszą być uwzględnione już na etapie projektowania.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom przemysłu. Jednym z głównych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak robotyka staje się coraz bardziej zaawansowana, projektanci będą musieli uwzględnić w swoich pracach nowe rozwiązania związane z integracją robotów w liniach produkcyjnych. Innym ważnym trendem jest rozwój inteligentnych systemów zarządzania danymi, które umożliwią lepsze monitorowanie pracy maszyn oraz prognozowanie ewentualnych awarii. Technologie takie jak sztuczna inteligencja czy analiza big data będą miały kluczowe znaczenie dla optymalizacji procesów produkcyjnych oraz poprawy jakości produktów. Ponadto rosnąca świadomość ekologiczna społeczeństwa wpłynie na projektowanie maszyn bardziej przyjaznych dla środowiska, co może obejmować zarówno wybór materiałów, jak i sposób ich produkcji.

Jakie są kluczowe etapy w procesie projektowania maszyn roboczych

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego produktu. Pierwszym krokiem jest faza koncepcyjna, w której inżynierowie zbierają wymagania od przyszłych użytkowników oraz analizują rynek, aby zrozumieć potrzeby i oczekiwania. Następnie następuje etap wstępnego projektowania, gdzie tworzone są pierwsze szkice oraz modele koncepcyjne. W tym momencie ważne jest, aby uwzględnić różne aspekty techniczne, takie jak mechanika, hydraulika czy elektronika. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje opracowanie dokładnych rysunków technicznych oraz specyfikacji materiałowych. W tej fazie inżynierowie często korzystają z narzędzi CAD do modelowania 3D oraz symulacji działania maszyny. Po zakończeniu etapu projektowania następuje produkcja prototypu, który jest testowany pod kątem wydajności oraz bezpieczeństwa. Ostatnim krokiem jest wdrożenie maszyny do produkcji seryjnej oraz monitorowanie jej pracy w rzeczywistych warunkach.

Jakie są najczęściej stosowane metody analizy w projektowaniu maszyn roboczych

W procesie projektowania maszyn roboczych istotne jest przeprowadzenie dokładnej analizy, która pozwoli na ocenę wydajności oraz bezpieczeństwa konstrukcji. Jedną z najczęściej stosowanych metod jest analiza elementów skończonych (FEM), która umożliwia symulację zachowania się materiałów pod wpływem różnych obciążeń. Dzięki tej metodzie inżynierowie mogą przewidzieć potencjalne punkty awarii oraz zoptymalizować konstrukcję maszyny przed jej fizycznym wykonaniem. Inną popularną metodą jest analiza dynamiki ruchu (MDA), która pozwala na ocenę zachowań dynamicznych maszyny podczas pracy. Umożliwia to identyfikację ewentualnych problemów związanych z drganiami czy stabilnością konstrukcji. Dodatkowo stosuje się także analizy kosztów cyklu życia (LCA), które pomagają ocenić ekonomiczność projektu na różnych etapach jego eksploatacji. Warto również zwrócić uwagę na metody analizy ryzyka, które pozwalają na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny oraz opracowanie strategii ich minimalizacji.

Jakie są zalety i wady różnych typów maszyn roboczych

Wybór odpowiedniego typu maszyny roboczej ma kluczowe znaczenie dla efektywności procesów produkcyjnych. Każdy rodzaj maszyny ma swoje zalety i wady, które należy uwzględnić podczas projektowania. Na przykład maszyny hydrauliczne charakteryzują się dużą siłą i precyzją działania, co czyni je idealnymi do zastosowań wymagających dużych obciążeń. Jednak ich skomplikowana budowa sprawia, że mogą być drogie w utrzymaniu i naprawach. Z kolei maszyny elektryczne są zazwyczaj bardziej ekonomiczne i łatwiejsze w obsłudze, ale mogą mieć ograniczenia w zakresie mocy i wydajności w porównaniu do hydraulicznych odpowiedników. Maszyny pneumatyczne oferują dużą szybkość działania i prostotę konstrukcji, ale ich wydajność może być ograniczona przez dostępność sprężonego powietrza oraz koszty energii potrzebnej do ich zasilania. Ważne jest także rozważenie aspektów ekologicznych związanych z danym typem maszyny, ponieważ niektóre rozwiązania mogą generować większe emisje lub zużycie energii niż inne.

Jakie umiejętności są niezbędne w projektowaniu maszyn roboczych

Aby skutecznie zajmować się projektowaniem maszyn roboczych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, hydrauliki oraz elektroniki, co pozwala na zrozumienie zasad działania różnych systemów maszynowych. Umiejętność posługiwania się narzędziami CAD jest również kluczowa, ponieważ większość współczesnych projektów opiera się na modelowaniu 3D oraz symulacjach komputerowych. Dodatkowo inżynierowie powinni być dobrze zaznajomieni z metodami analizy danych oraz optymalizacji procesów produkcyjnych, co pozwoli im na podejmowanie świadomych decyzji dotyczących konstrukcji maszyn. Ważne są także umiejętności komunikacyjne i współpracy zespołowej, ponieważ projektowanie maszyn często wymaga pracy w grupach interdyscyplinarnych. Kreatywność i zdolność do rozwiązywania problemów to kolejne cechy, które mogą przyczynić się do sukcesu w tej dziedzinie.

Jak wpływa automatyzacja na projektowanie maszyn roboczych

Automatyzacja ma ogromny wpływ na proces projektowania maszyn roboczych, przekształcając tradycyjne metody pracy i otwierając nowe możliwości dla inżynierów. Dzięki automatyzacji wiele rutynowych czynności związanych z projektowaniem może być wykonywanych szybciej i bardziej efektywnie, co pozwala zespołom skupić się na bardziej kreatywnych aspektach procesu twórczego. Systemy CAD wspierane przez sztuczną inteligencję mogą automatycznie generować optymalne rozwiązania konstrukcyjne na podstawie wcześniej ustalonych parametrów i wymagań użytkowników. Ponadto automatyzacja umożliwia lepsze zarządzanie danymi oraz ich analizę w czasie rzeczywistym, co prowadzi do szybszego podejmowania decyzji i lepszego dostosowywania projektu do zmieniających się warunków rynkowych. Wprowadzenie robotyzacji do linii produkcyjnych również wpływa na sposób projektowania maszyn – inżynierowie muszą brać pod uwagę integrację nowych technologii oraz zapewnienie ich kompatybilności z istniejącymi systemami produkcyjnymi.

Jakie są przykłady zastosowań maszyn roboczych w różnych branżach

Maszyny robocze znajdują zastosowanie w wielu branżach przemysłowych, a ich różnorodność sprawia, że można je dostosować do specyficznych potrzeb każdej dziedziny działalności gospodarczej. W przemyśle budowlanym powszechnie wykorzystuje się dźwigi oraz koparki, które umożliwiają efektywne wykonywanie prac ziemnych oraz transport materiałów budowlanych. W sektorze produkcyjnym maszyny CNC (Computer Numerical Control) odgrywają kluczową rolę w precyzyjnej obróbce metali i tworzyw sztucznych, co pozwala na uzyskanie wysokiej jakości komponentów przy jednoczesnej redukcji kosztów produkcji. W branży spożywczej automatyczne linie pakujące zwiększają wydajność procesów pakowania produktów żywnościowych oraz minimalizują ryzyko błędów ludzkich. Również w rolnictwie coraz częściej stosuje się maszyny robocze takie jak traktory czy kombajny wyposażone w nowoczesne technologie GPS czy systemy monitorujące plony, co pozwala na optymalizację upraw i zwiększenie plonów.