Aktualizacja 23 listopada 2025

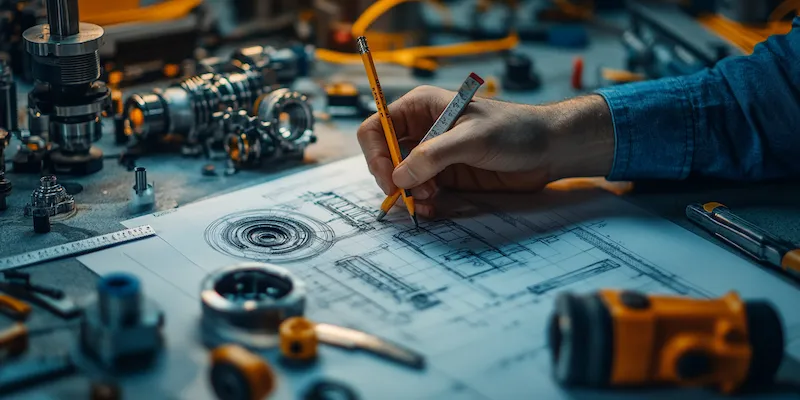

Projektowanie maszyn na zamówienie to proces, który wymaga starannego planowania i realizacji. Kluczowe etapy tego procesu obejmują analizę potrzeb klienta, opracowanie koncepcji, stworzenie prototypu oraz testowanie gotowego produktu. Na początku inżynierowie muszą dokładnie zrozumieć wymagania klienta, co często wiąże się z przeprowadzeniem szczegółowych wywiadów oraz zbieraniem danych dotyczących oczekiwań i specyfikacji technicznych. Następnie, na podstawie zebranych informacji, tworzy się wstępną koncepcję maszyny, która uwzględnia zarówno funkcjonalność, jak i ergonomię. W tym etapie ważne jest również rozważenie aspektów ekonomicznych oraz technologicznych, które mogą wpłynąć na finalny produkt. Kolejnym krokiem jest stworzenie prototypu, który pozwala na zweryfikowanie założeń projektowych w praktyce. Prototyp poddawany jest różnorodnym testom, które mają na celu sprawdzenie jego wydajności oraz bezpieczeństwa.

Jakie technologie są wykorzystywane w projektowaniu maszyn na zamówienie

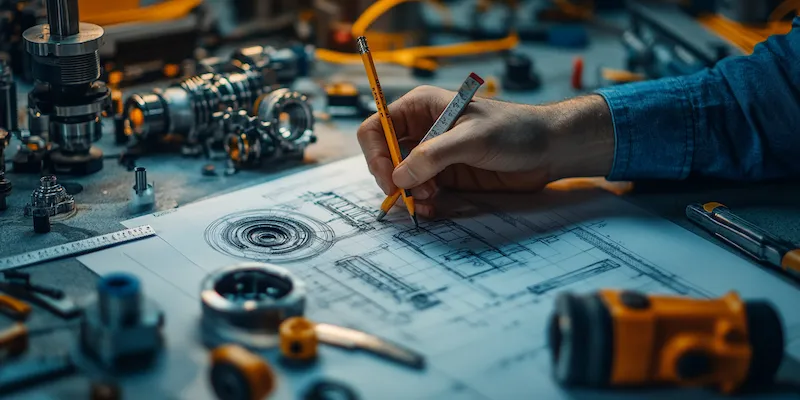

W projektowaniu maszyn na zamówienie wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na jakość i efektywność procesu. Jedną z kluczowych technologii jest modelowanie 3D, które pozwala inżynierom na wizualizację projektu jeszcze przed rozpoczęciem jego budowy. Dzięki temu można szybko wprowadzać zmiany oraz optymalizować konstrukcję maszyny. Ponadto, symulacje komputerowe umożliwiają przewidywanie zachowania maszyny w różnych warunkach pracy, co jest niezwykle istotne dla zapewnienia jej niezawodności. W ostatnich latach coraz większą rolę odgrywa także druk 3D, który pozwala na szybkie prototypowanie i produkcję skomplikowanych elementów o wysokiej precyzji. Warto również wspomnieć o automatyzacji procesów produkcyjnych oraz zastosowaniu sztucznej inteligencji w analizie danych i optymalizacji procesów projektowych.

Jakie są korzyści z projektowania maszyn na zamówienie

Projektowanie maszyn na zamówienie niesie ze sobą wiele korzyści zarówno dla producentów, jak i dla użytkowników końcowych. Przede wszystkim pozwala na stworzenie urządzeń idealnie dopasowanych do specyficznych potrzeb danej branży lub firmy. Dzięki temu klienci otrzymują maszyny, które są bardziej wydajne i funkcjonalne niż standardowe rozwiązania dostępne na rynku. Kolejną zaletą jest możliwość zastosowania najnowszych technologii i innowacyjnych rozwiązań, co przekłada się na lepszą jakość produktów oraz ich dłuższą żywotność. Projektowanie maszyn na zamówienie umożliwia także elastyczność w zakresie zmian w projekcie w trakcie jego realizacji, co jest istotne w dynamicznie zmieniających się warunkach rynkowych. Dodatkowo, współpraca z klientem podczas całego procesu projektowego sprzyja budowaniu długotrwałych relacji biznesowych oraz zwiększa satysfakcję z finalnego produktu.

Jakie wyzwania wiążą się z projektowaniem maszyn na zamówienie

Projektowanie maszyn na zamówienie to nie tylko korzyści, ale także szereg wyzwań, które mogą pojawić się w trakcie realizacji projektu. Jednym z głównych problemów jest konieczność ciągłego dostosowywania się do zmieniających się wymagań rynku oraz oczekiwań klientów. W związku z tym inżynierowie muszą być elastyczni i gotowi do wprowadzania zmian w projekcie nawet w późniejszych etapach jego realizacji. Kolejnym wyzwaniem jest zapewnienie odpowiedniej komunikacji między wszystkimi uczestnikami procesu projektowego, co jest kluczowe dla uniknięcia błędów i nieporozumień. Również zarządzanie czasem i budżetem projektu może stanowić trudność, zwłaszcza gdy pojawiają się nieprzewidziane okoliczności lub opóźnienia w dostawach materiałów. Dodatkowo inżynierowie muszą zadbać o zgodność projektu z obowiązującymi normami i przepisami prawnymi dotyczącymi bezpieczeństwa i ochrony środowiska.

Jakie są najczęściej stosowane materiały w projektowaniu maszyn na zamówienie

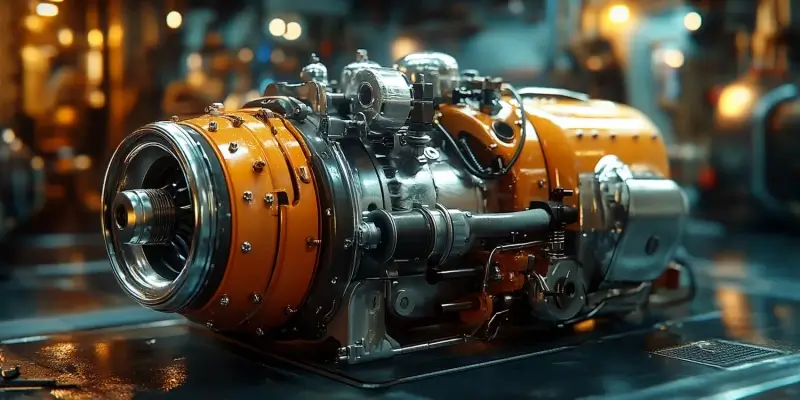

W projektowaniu maszyn na zamówienie kluczowym aspektem jest dobór odpowiednich materiałów, które będą odpowiadały wymaganiom funkcjonalnym oraz wytrzymałościowym danego projektu. W zależności od przeznaczenia maszyny, inżynierowie mogą wybierać spośród różnych rodzajów stali, aluminium, tworzyw sztucznych czy kompozytów. Stal jest jednym z najczęściej stosowanych materiałów ze względu na swoją wysoką wytrzymałość oraz odporność na uszkodzenia mechaniczne. W przypadku maszyn, które muszą być lekkie, ale jednocześnie wytrzymałe, często wykorzystuje się aluminium, które charakteryzuje się niską gęstością i dobrą odpornością na korozję. Tworzywa sztuczne znajdują zastosowanie w elementach, które nie są narażone na duże obciążenia, a ich zaletą jest łatwość formowania oraz niska waga. Kompozyty, łączące różne materiały, stają się coraz bardziej popularne w projektowaniu maszyn na zamówienie, ponieważ oferują wyjątkowe właściwości mechaniczne oraz możliwość dostosowania do specyficznych potrzeb.

Jakie są trendy w projektowaniu maszyn na zamówienie

W ostatnich latach w projektowaniu maszyn na zamówienie można zaobserwować kilka istotnych trendów, które wpływają na sposób realizacji projektów oraz oczekiwania klientów. Jednym z najważniejszych trendów jest rosnąca automatyzacja procesów produkcyjnych. Firmy coraz częściej poszukują rozwiązań, które pozwolą im zwiększyć wydajność oraz zredukować koszty operacyjne. W związku z tym inżynierowie projektują maszyny wyposażone w inteligentne systemy sterowania oraz robotykę, co pozwala na automatyzację wielu czynności. Kolejnym trendem jest dbałość o zrównoważony rozwój i ekologię. Klienci coraz częściej zwracają uwagę na to, jak produkcja i eksploatacja maszyn wpływa na środowisko naturalne. Dlatego projektanci starają się wdrażać rozwiązania minimalizujące zużycie energii oraz emisję szkodliwych substancji. Również rozwój technologii cyfrowych ma ogromny wpływ na projektowanie maszyn na zamówienie. Dzięki zastosowaniu narzędzi takich jak Internet Rzeczy (IoT) czy sztuczna inteligencja, możliwe jest zbieranie danych o pracy maszyn w czasie rzeczywistym i ich analiza w celu optymalizacji procesów produkcyjnych.

Jakie są przykłady zastosowania maszyn projektowanych na zamówienie

Maszyny projektowane na zamówienie znajdują zastosowanie w wielu branżach i sektorach przemysłu, co sprawia, że ich możliwości są praktycznie nieograniczone. Przykładem mogą być maszyny wykorzystywane w przemyśle spożywczym, gdzie często konieczne jest dostosowanie urządzeń do specyficznych procesów produkcyjnych związanych z obróbką żywności. Takie maszyny mogą obejmować linie pakujące, urządzenia do napełniania butelek czy systemy transportowe dostosowane do wymagań higienicznych i bezpieczeństwa żywności. W branży motoryzacyjnej maszyny projektowane na zamówienie są wykorzystywane do produkcji komponentów samochodowych oraz montażu pojazdów. Dzięki precyzyjnym rozwiązaniom inżynieryjnym możliwe jest osiągnięcie wysokiej jakości produktów oraz efektywności procesów produkcyjnych. W sektorze medycznym również można spotkać maszyny projektowane specjalnie dla określonych zastosowań, takich jak urządzenia do diagnostyki czy sprzęt chirurgiczny. Innowacyjne rozwiązania technologiczne pozwalają na tworzenie sprzętu o wysokiej precyzji i niezawodności, co jest kluczowe dla zapewnienia bezpieczeństwa pacjentów.

Jakie umiejętności są potrzebne do projektowania maszyn na zamówienie

Aby skutecznie zajmować się projektowaniem maszyn na zamówienie, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim konieczna jest solidna wiedza z zakresu mechaniki i inżynierii materiałowej, która pozwala na zrozumienie zasad działania różnych elementów maszyn oraz ich interakcji ze sobą. Umiejętność posługiwania się nowoczesnymi narzędziami CAD (Computer-Aided Design) jest również niezbędna do tworzenia precyzyjnych modeli 3D oraz rysunków technicznych. Ponadto inżynierowie powinni być zaznajomieni z metodami analizy numerycznej oraz symulacji komputerowych, które umożliwiają przewidywanie zachowania maszyny w różnych warunkach pracy. Ważnym aspektem pracy nad projektami jest także umiejętność pracy zespołowej oraz komunikacji z klientami i innymi członkami zespołu projektowego. Zdolność do słuchania potrzeb klientów i przekładania ich oczekiwań na konkretne rozwiązania techniczne jest kluczowa dla sukcesu projektu. Dodatkowo umiejętności zarządzania czasem i budżetem są niezwykle istotne w kontekście terminowej realizacji zleceń oraz utrzymania kosztów w ryzach.

Jakie są koszty związane z projektowaniem maszyn na zamówienie

Koszty związane z projektowaniem maszyn na zamówienie mogą być bardzo zróżnicowane i zależą od wielu czynników, takich jak skomplikowanie projektu, użyte materiały czy czas realizacji. Na początku procesu istotne jest przeprowadzenie analizy kosztorysowej, która pozwoli oszacować wydatki związane z każdym etapem realizacji projektu. Koszt opracowania koncepcji maszyny może obejmować wynagrodzenia dla zespołu inżynierskiego oraz koszty związane z badaniami rynku i analizą potrzeb klienta. Następnie należy uwzględnić wydatki związane z zakupem materiałów oraz komponentów niezbędnych do budowy prototypu lub finalnego produktu. Koszt produkcji może wzrosnąć w przypadku konieczności przeprowadzenia dodatkowych testów lub modyfikacji projektu w trakcie jego realizacji. Dodatkowo warto pamiętać o kosztach związanych z certyfikacją maszyny oraz spełnieniem norm bezpieczeństwa i jakości obowiązujących w danej branży.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn na zamówienie

Przyszłość projektowania maszyn na zamówienie zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Jednym z głównych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez integrację zaawansowanych systemów robotycznych oraz sztucznej inteligencji. Dzięki temu maszyny będą mogły samodzielnie podejmować decyzje dotyczące optymalizacji pracy oraz monitorowania stanu technicznego urządzeń w czasie rzeczywistym. Również rozwój technologii druku 3D otworzy nowe możliwości w zakresie szybkiego prototypowania i produkcji skomplikowanych elementów o wysokiej precyzji bez potrzeby korzystania z tradycyjnych metod obróbczych. Warto także zwrócić uwagę na rosnącą rolę ekologii i zrównoważonego rozwoju w procesie projektowania maszyn; producenci będą musieli dostosować swoje rozwiązania do wymogów ochrony środowiska oraz efektywnego zarządzania zasobami naturalnymi.