Aktualizacja 2 grudnia 2025

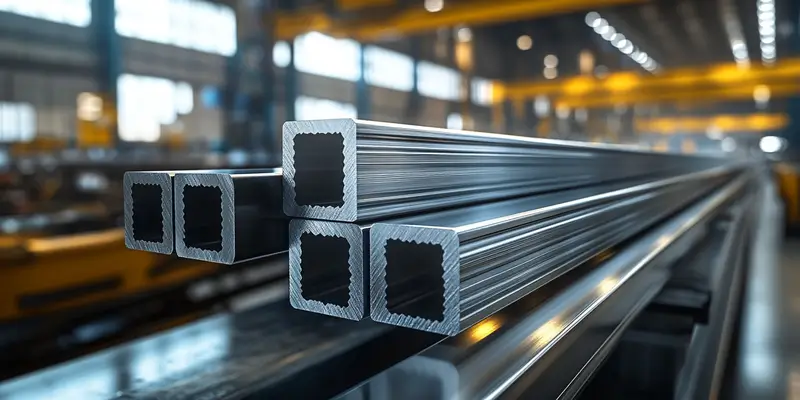

Stal nierdzewna to materiał, który cieszy się dużym uznaniem w przemyśle ze względu na swoje unikalne właściwości. W kontekście obróbki skrawaniem, kluczowe cechy stali nierdzewnej obejmują odporność na korozję, wytrzymałość oraz zdolność do zachowania kształtu pod wpływem wysokich temperatur. Stal nierdzewna zawiera chrom, który tworzy na powierzchni materiału warstwę ochronną, zapobiegającą utlenianiu. W przypadku obróbki skrawaniem istotne jest również to, że stal nierdzewna ma różne klasy i gatunki, co wpływa na jej właściwości mechaniczne oraz łatwość w obróbce. Na przykład stal austenityczna jest bardziej plastyczna i łatwiejsza do formowania, natomiast stal ferrytyczna charakteryzuje się większą twardością. Wybór odpowiedniego rodzaju stali nierdzewnej do obróbki skrawaniem zależy od specyficznych wymagań projektu oraz zastosowania końcowego produktu.

Jakie rodzaje stali nierdzewnej są najlepsze do obróbki skrawaniem

Wybór odpowiedniego rodzaju stali nierdzewnej do obróbki skrawaniem jest kluczowy dla osiągnięcia pożądanych rezultatów. Najczęściej stosowane gatunki to stal austenityczna, ferrytyczna oraz martenzytyczna. Stal austenityczna, znana z doskonałej odporności na korozję oraz dużej plastyczności, jest często wykorzystywana w przemyśle spożywczym oraz chemicznym. Jej właściwości sprawiają, że jest idealna do skomplikowanych operacji skrawania. Z kolei stal ferrytyczna, która charakteryzuje się wyższą twardością i odpornością na ścieranie, znajduje zastosowanie tam, gdzie wymagana jest większa wytrzymałość mechaniczna. Stal martenzytyczna z kolei łączy w sobie cechy obu poprzednich rodzajów, oferując dobrą twardość oraz odporność na korozję, co czyni ją odpowiednią do produkcji narzędzi skrawających.

Jakie narzędzia skrawające najlepiej współpracują ze stalą nierdzewną

Obróbka stali nierdzewnej wymaga zastosowania odpowiednich narzędzi skrawających, które są w stanie poradzić sobie z jej specyfiką. Narzędzia te muszą być wykonane z materiałów odpornych na wysokie temperatury oraz ścieranie. Wśród najczęściej stosowanych narzędzi znajdują się wiertła i frezy wykonane z węglika spiekanego lub stali szybkotnącej HSS. Narzędzia te charakteryzują się dużą twardością oraz zdolnością do utrzymania ostrości przez dłuższy czas. Ważnym aspektem jest także geometria narzędzi; odpowiedni kąt natarcia oraz kąt ostrza mogą znacząco wpłynąć na jakość obrabianego materiału oraz wydajność procesu skrawania. Dodatkowo, stosowanie chłodziw podczas obróbki stali nierdzewnej może pomóc w redukcji temperatury narzędzi oraz poprawić jakość powierzchni obrabianych elementów.

Jakie są najczęstsze problemy przy obróbce stali nierdzewnej

Obróbka stali nierdzewnej wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność procesu produkcyjnego. Jednym z najczęstszych problemów jest nadmierne nagrzewanie się narzędzi skrawających, co prowadzi do ich szybszego zużycia i pogorszenia jakości obrabianych powierzchni. Innym istotnym zagadnieniem jest tendencja stali nierdzewnej do „przyklejania się” do narzędzi skrawających, co może skutkować powstawaniem niepożądanych zadziorów i pogorszeniem precyzji obróbki. Dodatkowo, niewłaściwy dobór parametrów skrawania, takich jak prędkość czy posuw, może prowadzić do zwiększonego zużycia energii oraz obniżenia wydajności produkcji. Aby zminimalizować te problemy, ważne jest stosowanie odpowiednich chłodziw oraz regularne monitorowanie stanu narzędzi skrawających.

Jakie są metody obróbki stali nierdzewnej w przemyśle

Obróbka stali nierdzewnej w przemyśle odbywa się za pomocą różnych metod, które są dostosowane do specyfiki tego materiału. Najpopularniejsze techniki to toczenie, frezowanie, wiercenie oraz szlifowanie. Toczenie jest procesem, w którym obrabiany element jest umieszczany na wrzecionie maszyny, a narzędzie skrawające porusza się wzdłuż jego powierzchni. Ta metoda jest szczególnie efektywna w produkcji cylindrycznych komponentów. Frezowanie natomiast polega na usuwaniu materiału z powierzchni za pomocą narzędzi o wielu ostrzach, co pozwala na uzyskanie skomplikowanych kształtów i detali. Wiercenie jest kluczowe dla tworzenia otworów w stalach nierdzewnych, a odpowiednie wiertła muszą być dostosowane do twardości materiału. Szlifowanie to proces wykończeniowy, który pozwala na uzyskanie gładkiej powierzchni oraz precyzyjnych wymiarów. Wybór metody obróbczej zależy od wymagań dotyczących jakości, wydajności oraz kosztów produkcji.

Jakie są zalety stosowania stali nierdzewnej w produkcji

Stal nierdzewna cieszy się dużym uznaniem w przemyśle ze względu na swoje liczne zalety. Przede wszystkim, jej odporność na korozję sprawia, że jest idealnym materiałem do zastosowań w trudnych warunkach atmosferycznych oraz chemicznych. Dzięki zawartości chromu i niklu, stal nierdzewna nie rdzewieje ani nie utlenia się, co czyni ją doskonałym wyborem dla przemysłu spożywczego, farmaceutycznego czy chemicznego. Kolejną istotną zaletą jest jej wytrzymałość mechaniczna; stal nierdzewna charakteryzuje się wysoką twardością oraz odpornością na ścieranie, co przekłada się na długą żywotność elementów wykonanych z tego materiału. Dodatkowo, stal nierdzewna jest łatwa do utrzymania w czystości i nie wymaga specjalnych zabiegów konserwacyjnych. Jej estetyczny wygląd sprawia, że znajduje zastosowanie także w architekturze i designie wnętrz. Wreszcie, stal nierdzewna jest materiałem recyklingowym, co oznacza, że można ją poddać recyklingowi bez utraty jej właściwości.

Jakie są najnowsze technologie obróbcze stali nierdzewnej

W ostatnich latach rozwój technologii obróbczych stali nierdzewnej przyspieszył dzięki innowacjom w dziedzinie maszyn i narzędzi skrawających. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz precyzji obróbki. Nowoczesne maszyny CNC (Computer Numerical Control) umożliwiają programowanie skomplikowanych operacji skrawania z wysoką dokładnością oraz powtarzalnością. Dodatkowo, zastosowanie technologii laserowej do cięcia stali nierdzewnej zyskuje na popularności dzięki swojej precyzji oraz możliwościom obróbczo-technologicznym. Laserowe cięcie pozwala na uzyskanie skomplikowanych kształtów bez konieczności stosowania dodatkowych narzędzi skrawających. Innowacyjne materiały narzędziowe, takie jak powłoki ceramiczne czy nanostrukturalne materiały kompozytowe, zwiększają trwałość narzędzi skrawających i poprawiają jakość obrabianych powierzchni. Wprowadzenie technologii druku 3D do produkcji elementów ze stali nierdzewnej również otwiera nowe możliwości projektowania i produkcji komponentów o złożonych geometriach.

Jakie są koszty obróbki stali nierdzewnej

Koszty obróbki stali nierdzewnej mogą być zróżnicowane i zależą od wielu czynników. Przede wszystkim wpływ na cenę ma rodzaj używanej stali oraz jej gatunek; niektóre klasy stali nierdzewnej są droższe od innych ze względu na skład chemiczny oraz właściwości mechaniczne. Koszt zakupu narzędzi skrawających również odgrywa istotną rolę; wysokiej jakości narzędzia wykonane z węglika spiekanego lub ze specjalnymi powłokami mogą być droższe, ale ich dłuższa żywotność przekłada się na niższe koszty eksploatacji w dłuższym okresie czasu. Dodatkowo, koszty związane z energią elektryczną potrzebną do obsługi maszyn CNC czy innych urządzeń obróbczych również mają znaczenie dla całkowitych wydatków związanych z produkcją. Warto także uwzględnić koszty pracy operatorów maszyn oraz czas potrzebny na realizację zamówienia; bardziej skomplikowane operacje skrawania mogą wymagać większej liczby roboczogodzin.

Jakie normy i standardy dotyczące stali nierdzewnej obowiązują

W przypadku stali nierdzewnej istnieje wiele norm i standardów regulujących jej właściwości oraz zastosowania w różnych branżach przemysłu. Najważniejsze organizacje zajmujące się standaryzacją to ASTM (American Society for Testing and Materials), ISO (International Organization for Standardization) oraz EN (European Norm). Normy te określają wymagania dotyczące jakości materiałów, ich właściwości mechanicznych oraz odporności na korozję. Na przykład norma ASTM A240 definiuje wymagania dotyczące blach ze stali nierdzewnej używanych w różnych aplikacjach przemysłowych. Dodatkowo normy ISO 9001 dotyczące systemów zarządzania jakością mogą być stosowane przez producentów stali nierdzewnej w celu zapewnienia wysokiej jakości swoich produktów oraz usług. W branży spożywczej szczególnie ważne są normy dotyczące kontaktu materiału z żywnością; materiały muszą spełniać określone wymagania sanitarno-epidemiologiczne. Przemysł chemiczny również wymaga stosowania odpowiednich norm dotyczących odporności materiałów na agresywne substancje chemiczne.

Jakie są przyszłe kierunki rozwoju technologii obróbczej stali nierdzewnej

Przemysł obróbczy stale ewoluuje wraz z postępem technologicznym i zmieniającymi się wymaganiami rynku. W przyszłości można spodziewać się dalszego rozwoju automatyzacji procesów produkcyjnych; robotyzacja oraz sztuczna inteligencja będą odgrywać coraz większą rolę w optymalizacji procesów obróbczych i zwiększeniu efektywności produkcji. Technologie takie jak Internet Rzeczy (IoT) umożliwią monitorowanie maszyn i procesów w czasie rzeczywistym, co pozwoli na szybsze reagowanie na ewentualne problemy oraz lepsze zarządzanie zasobami produkcyjnymi. Ponadto rozwój nowych materiałów narzędziowych o jeszcze lepszych właściwościach mechanicznych będzie wpływał na jakość obróbki stali nierdzewnej; innowacyjne powłoki nanostrukturalne mogą zwiększyć trwałość narzędzi skrawających i poprawić wydajność procesu skrawania. Również technologie druku 3D będą miały coraz większe znaczenie w produkcji elementów ze stali nierdzewnej; możliwość tworzenia komponentów o złożonych geometriach może znacznie uprościć procesy produkcyjne i zmniejszyć ilość odpadów materiałowych.