Aktualizacja 13 grudnia 2025

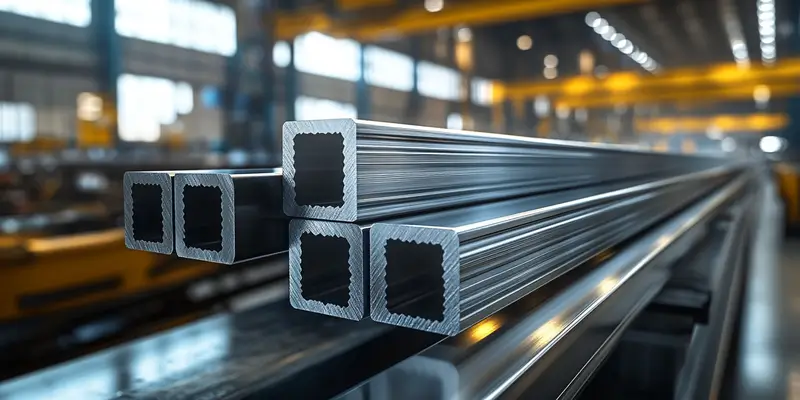

Stal nierdzewna to materiał, który cieszy się dużą popularnością w różnych branżach ze względu na swoje właściwości, w tym odporność na korozję oraz wytrzymałość. W kontekście twardości stali nierdzewnej często pojawia się pytanie o wartość HRC, czyli twardości w skali Rockwella. Wartość ta jest istotna, ponieważ wpływa na zastosowanie stali w różnych dziedzinach przemysłu. Stal nierdzewna występuje w wielu odmianach, a każda z nich ma różne właściwości mechaniczne, w tym twardość. Na przykład stal nierdzewna typu 304, która jest jedną z najczęściej stosowanych, ma twardość wynoszącą około 70 HRC, podczas gdy stal typu 316 może mieć nieco niższą twardość. W praktyce oznacza to, że stal nierdzewna jest wystarczająco twarda, aby sprostać wymaganiom wielu zastosowań, takich jak produkcja narzędzi kuchennych, elementów konstrukcyjnych czy części maszyn.

Jakie są różnice między stalami nierdzewnymi a innymi rodzajami stali?

Wybór odpowiedniego rodzaju stali do konkretnego zastosowania jest kluczowy dla osiągnięcia zamierzonych efektów. Stale nierdzewne różnią się od innych rodzajów stali przede wszystkim zawartością chromu, co nadaje im wyjątkowe właściwości antykorozyjne. W przeciwieństwie do stali węglowej, która może rdzewieć pod wpływem wilgoci i powietrza, stale nierdzewne są znacznie bardziej odporne na działanie czynników atmosferycznych. Różnice te mają również wpływ na twardość materiału. Na przykład stal węglowa może osiągać wyższe wartości HRC dzięki procesom hartowania, jednak jej odporność na korozję jest znacznie niższa. Stal nierdzewna z kolei łączy w sobie umiarkowaną twardość z doskonałą odpornością na rdzewienie. Ponadto stale nierdzewne są często bardziej elastyczne i łatwiejsze do obróbki niż ich odpowiedniki węglowe.

Jak mierzy się twardość HRC stali nierdzewnej?

Mierzenie twardości stali nierdzewnej za pomocą skali Rockwella (HRC) jest powszechnie stosowaną metodą oceny wytrzymałości materiału. Proces ten polega na użyciu specjalnego urządzenia pomiarowego, które wbija diamentowy stożek w powierzchnię próbki stali pod określonym obciążeniem. Głębokość odkształcenia powstałego w wyniku tego działania jest następnie przeliczana na wartość HRC. Im większa głębokość odkształcenia, tym niższa wartość HRC i odwrotnie. Taki sposób pomiaru pozwala na uzyskanie szybkich i precyzyjnych wyników dotyczących twardości materiału. W przypadku stali nierdzewnej ważne jest również uwzględnienie jej struktury krystalicznej oraz stopnia utwardzenia przez deformację plastyczną lub hartowanie cieplne. Warto pamiętać, że różne gatunki stali nierdzewnej mogą mieć różne wartości HRC nawet przy podobnym składzie chemicznym ze względu na różnice w procesach produkcji oraz obróbki.

Jakie czynniki wpływają na twardość HRC stali nierdzewnej?

Twardość HRC stali nierdzewnej zależy od wielu czynników, które mogą wpływać na jej właściwości mechaniczne. Przede wszystkim skład chemiczny materiału odgrywa kluczową rolę; różne dodatki stopowe mogą zwiększać lub zmniejszać twardość stali. Na przykład dodatek niklu zwiększa odporność na korozję i poprawia plastyczność, ale może także wpłynąć na obniżenie twardości. Kolejnym istotnym czynnikiem jest proces produkcji oraz obróbki cieplnej; stal poddawana hartowaniu cieplnemu może osiągać znacznie wyższe wartości HRC niż stal niehartowana. Dodatkowo sposób formowania materiału – czy to poprzez walcowanie, kucie czy odlewanie – również ma znaczenie dla końcowej twardości produktu. Nie można zapominać o warunkach eksploatacji; stal narażona na wysokie temperatury lub agresywne środowisko chemiczne może zmieniać swoje właściwości mechaniczne z czasem.

Jakie są najpopularniejsze gatunki stali nierdzewnej i ich twardość HRC?

Na rynku dostępnych jest wiele gatunków stali nierdzewnej, z których każdy ma swoje unikalne właściwości i zastosowania. Najpopularniejsze z nich to stal typu 304, 316 oraz 440C. Stal 304, znana jako stal austenityczna, jest jedną z najczęściej stosowanych ze względu na swoją odporność na korozję oraz łatwość w obróbce. Twardość tej stali wynosi zazwyczaj około 70 HRC, co czyni ją odpowiednią do produkcji różnorodnych elementów, takich jak naczynia kuchenne czy sprzęt medyczny. Stal 316, również austenityczna, zawiera dodatkowo molibden, co zwiększa jej odporność na działanie chloru i innych agresywnych substancji chemicznych. Twardość stali 316 jest zbliżona do 304, ale może się nieznacznie różnić w zależności od konkretnego procesu produkcji. Z kolei stal 440C to stal martensytyczna, która po odpowiednim hartowaniu osiąga znacznie wyższą twardość – nawet do 58-62 HRC. Jest często wykorzystywana w produkcji narzędzi tnących oraz części wymagających wysokiej twardości i odporności na zużycie.

Jakie są zalety i wady stali nierdzewnej w kontekście twardości HRC?

Stal nierdzewna ma wiele zalet, które czynią ją materiałem pożądanym w różnych branżach. Przede wszystkim jej odporność na korozję sprawia, że jest idealnym wyborem do zastosowań w trudnych warunkach atmosferycznych oraz w przemyśle spożywczym czy chemicznym. Twardość HRC stali nierdzewnej pozwala na produkcję narzędzi i elementów konstrukcyjnych o wysokiej wytrzymałości mechanicznej. Dodatkowo stal nierdzewna charakteryzuje się estetycznym wyglądem oraz łatwością w utrzymaniu czystości, co czyni ją popularnym materiałem w budownictwie oraz designie wnętrz. Niemniej jednak stal nierdzewna ma także swoje wady; jednym z głównych minusów jest jej wyższa cena w porównaniu do stali węglowej. Ponadto niektóre gatunki stali nierdzewnej mogą być trudniejsze do obróbki ze względu na swoją twardość, co może zwiększać koszty produkcji. Warto również zauważyć, że niektóre rodzaje stali nierdzewnej mogą być mniej odporne na wysokie temperatury niż ich odpowiedniki węglowe, co ogranicza ich zastosowanie w ekstremalnych warunkach.

Jakie są metody obróbki stali nierdzewnej wpływające na twardość HRC?

Obróbka stali nierdzewnej jest kluczowym procesem wpływającym na jej właściwości mechaniczne, w tym twardość HRC. Istnieje kilka metod obróbki, które mogą znacząco wpłynąć na końcowe parametry materiału. Jedną z najpopularniejszych metod jest hartowanie cieplne, które polega na podgrzewaniu stali do wysokiej temperatury, a następnie szybkim schładzaniu. Proces ten prowadzi do zmiany struktury krystalicznej materiału i może znacznie zwiększyć jego twardość. Inną metodą jest utwardzanie przez deformację plastyczną, która polega na mechanicznym formowaniu materiału pod dużym ciśnieniem; ta technika również może prowadzić do wzrostu twardości HRC poprzez zwiększenie gęstości dyslokacji w strukturze krystalicznej. Warto również wspomnieć o procesach takich jak spawanie czy cięcie laserowe, które mogą wpływać na lokalne zmiany twardości materiału; niewłaściwe wykonanie tych procesów może prowadzić do osłabienia struktury stali w miejscach połączeń lub cięcia.

Jakie są zastosowania stali nierdzewnej o różnych wartościach HRC?

Zastosowania stali nierdzewnej różnią się w zależności od jej twardości HRC oraz specyfiki danego projektu. Stale o niższej twardości, takie jak 304 czy 316, są często wykorzystywane w przemyśle spożywczym oraz medycznym; ich odporność na korozję oraz łatwość w utrzymaniu czystości sprawiają, że są idealnym wyborem dla narzędzi kuchennych czy sprzętu medycznego. Z kolei stale o wyższej twardości, takie jak 440C, znajdują zastosowanie w produkcji narzędzi skrawających oraz elementów wymagających dużej wytrzymałości mechanicznej; przykładem mogą być noże przemysłowe czy ostrza narzędzi chirurgicznych. W budownictwie stal nierdzewna o różnych wartościach HRC jest wykorzystywana do produkcji balustrad, konstrukcji nośnych czy elementów dekoracyjnych; jej estetyczny wygląd oraz trwałość sprawiają, że cieszy się dużym zainteresowaniem architektów i projektantów wnętrz. W przemyśle chemicznym stal nierdzewna znajduje zastosowanie w zbiornikach i rurach transportowych ze względu na swoją odporność na działanie agresywnych substancji chemicznych.

Jakie są przyszłe kierunki rozwoju technologii związanych ze stalami nierdzewnymi?

W miarę postępu technologicznego rozwijają się również metody produkcji i obróbki stali nierdzewnej. Jednym z przyszłych kierunków rozwoju może być dalsze doskonalenie procesów hartowania cieplnego oraz utwardzania przez deformację plastyczną; nowe technologie mogą pozwolić na uzyskanie jeszcze lepszych właściwości mechanicznych przy jednoczesnym zachowaniu korzystnych cech materiału. Ponadto rosnące zainteresowanie ekologicznymi rozwiązaniami skłania producentów do poszukiwania alternatywnych surowców oraz metod recyklingu stali nierdzewnej; innowacyjne podejścia mogą prowadzić do zmniejszenia kosztów produkcji oraz ograniczenia negatywnego wpływu na środowisko naturalne. Warto również zwrócić uwagę na rozwój nanotechnologii; badania nad nanoskalowymi dodatkami stopowymi mogą prowadzić do uzyskania nowych gatunków stali o jeszcze lepszych właściwościach mechanicznych i chemicznych. Również automatyzacja procesów produkcyjnych oraz wdrażanie sztucznej inteligencji mogą przyczynić się do zwiększenia efektywności produkcji i poprawy jakości finalnych produktów ze stali nierdzewnej.

Jakie są najnowsze badania dotyczące twardości HRC stali nierdzewnej?

W ostatnich latach prowadzone są liczne badania mające na celu lepsze zrozumienie właściwości twardości HRC stali nierdzewnej oraz jej wpływu na różne zastosowania. Naukowcy analizują nowe metody obróbki cieplnej oraz chemiczne modyfikacje, które mogą zwiększyć twardość bez utraty innych istotnych właściwości, takich jak odporność na korozję. Badania te obejmują także poszukiwanie innowacyjnych dodatków stopowych, które mogą poprawić parametry mechaniczne stali. Warto również zwrócić uwagę na rozwój technologii pomiarowych, które umożliwiają dokładniejsze i szybsze określenie twardości materiałów.