Aktualizacja 25 września 2025

Automatyzacja przemysłu chemicznego ma kluczowe znaczenie dla zwiększenia wydajności produkcji. Wprowadzenie nowoczesnych technologii, takich jak robotyka i systemy sterowania procesami, pozwala na znaczne przyspieszenie operacji produkcyjnych. Dzięki automatyzacji można zredukować czas potrzebny na realizację poszczególnych etapów produkcji, co przekłada się na szybsze wprowadzanie produktów na rynek. Ponadto, automatyzacja pozwala na minimalizację błędów ludzkich, które mogą prowadzić do strat surowców oraz obniżenia jakości finalnych wyrobów. W efekcie, przedsiębiorstwa chemiczne mogą osiągnąć lepsze wyniki finansowe, a także zwiększyć swoją konkurencyjność na rynku. Dodatkowo, automatyzacja umożliwia lepsze monitorowanie procesów produkcyjnych, co pozwala na szybsze identyfikowanie problemów i ich rozwiązywanie.

Jakie są korzyści z automatyzacji w przemyśle chemicznym

Korzyści płynące z automatyzacji w przemyśle chemicznym są liczne i różnorodne. Przede wszystkim, automatyzacja przyczynia się do zwiększenia bezpieczeństwa pracy. Zautomatyzowane systemy mogą przejąć niebezpieczne zadania, eliminując narażenie pracowników na szkodliwe substancje chemiczne oraz inne zagrożenia związane z procesami produkcyjnymi. Dodatkowo, automatyzacja pozwala na lepsze zarządzanie zasobami i surowcami, co prowadzi do ich bardziej efektywnego wykorzystania. Zmniejszenie marnotrawstwa jest istotnym aspektem, który wpływa na rentowność przedsiębiorstw chemicznych. Kolejną korzyścią jest możliwość zbierania i analizy danych w czasie rzeczywistym, co umożliwia podejmowanie bardziej świadomych decyzji dotyczących optymalizacji procesów produkcyjnych. Automatyzacja przyczynia się również do poprawy jakości produktów końcowych poprzez ścisłe monitorowanie parametrów procesów oraz eliminację zmienności wynikającej z czynników ludzkich.

Jakie technologie wspierają automatyzację przemysłu chemicznego

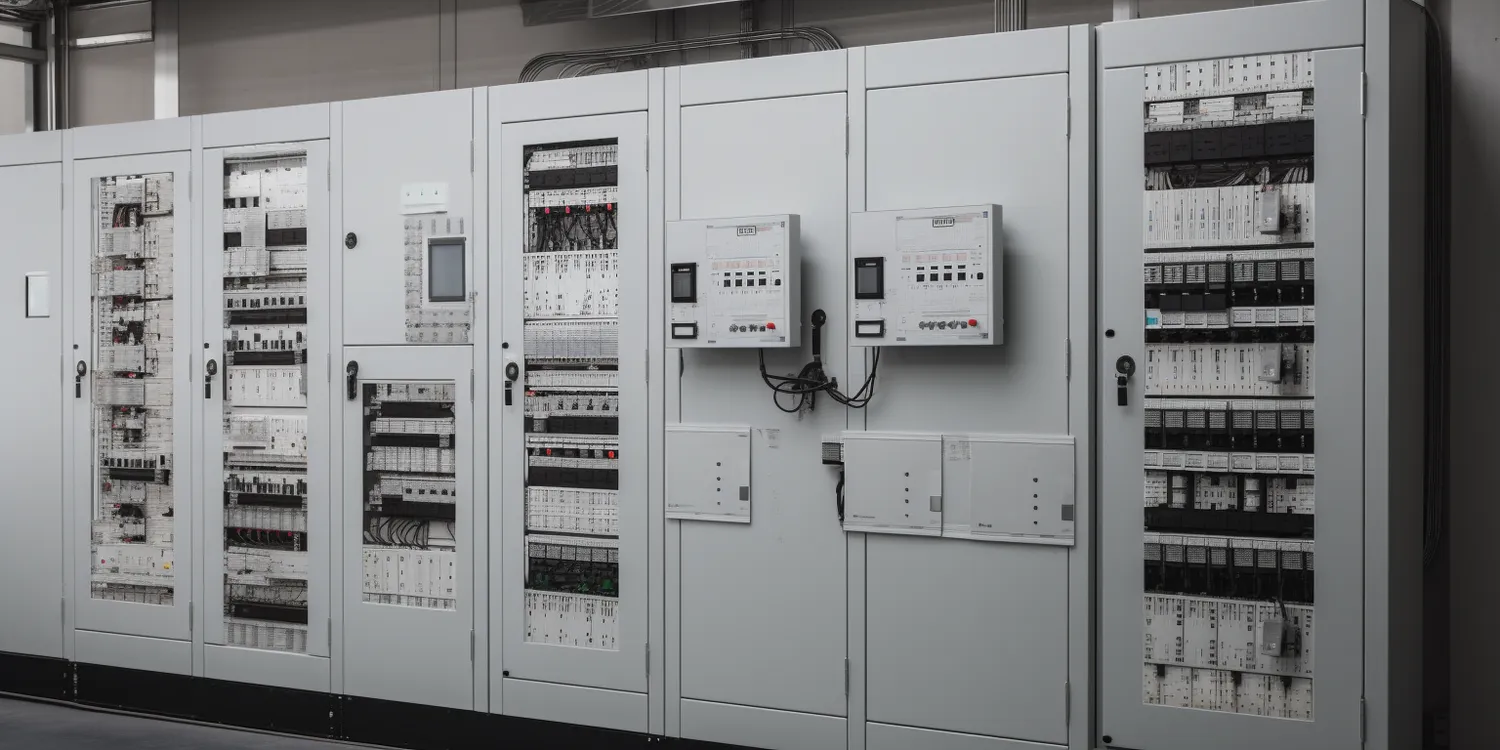

Wspierające automatyzację przemysłu chemicznego technologie obejmują szereg innowacyjnych rozwiązań. Jednym z najważniejszych elementów są systemy sterowania procesami, które umożliwiają precyzyjne zarządzanie różnymi etapami produkcji. Dzięki zastosowaniu zaawansowanych algorytmów i sztucznej inteligencji możliwe jest optymalizowanie parametrów procesów w czasie rzeczywistym. Robotyka również odgrywa kluczową rolę w automatyzacji, umożliwiając wykonywanie powtarzalnych zadań z dużą precyzją i szybkością. W ostatnich latach coraz większą popularnością cieszą się także technologie Internetu Rzeczy (IoT), które pozwalają na łączenie różnych urządzeń i systemów w sieci, co umożliwia lepszą komunikację oraz wymianę danych między nimi. Dodatkowo, wykorzystanie chmur obliczeniowych daje możliwość przechowywania i analizy dużych zbiorów danych, co wspiera podejmowanie decyzji opartych na analizach statystycznych.

Jakie wyzwania stoją przed automatyzacją przemysłu chemicznego

Mimo licznych korzyści związanych z automatyzacją przemysłu chemicznego istnieje wiele wyzwań, które należy uwzględnić podczas jej wdrażania. Przede wszystkim jednym z głównych problemów jest wysoki koszt początkowy inwestycji w nowoczesne technologie oraz infrastrukturę. Firmy często muszą zmagać się z ograniczeniami budżetowymi oraz trudnościami w pozyskaniu odpowiednich funduszy na rozwój. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych systemów i technologii. Zmiana sposobu pracy może budzić opór ze strony załogi, co wymaga skutecznej komunikacji oraz wsparcia ze strony kierownictwa. Również integracja nowych rozwiązań z istniejącymi systemami może okazać się skomplikowana i czasochłonna. Dodatkowo, szybki rozwój technologii wiąże się z koniecznością ciągłego aktualizowania sprzętu oraz oprogramowania, co generuje dodatkowe koszty dla przedsiębiorstw.

Jak automatyzacja przemysłu chemicznego wpływa na jakość produktów

Automatyzacja przemysłu chemicznego ma znaczący wpływ na jakość produktów, co jest kluczowym czynnikiem w konkurencyjności firm na rynku. Dzięki zastosowaniu zautomatyzowanych systemów kontrolnych możliwe jest precyzyjne monitorowanie parametrów produkcji, takich jak temperatura, ciśnienie czy stężenie substancji chemicznych. Takie podejście pozwala na bieżąco identyfikować odchylenia od normy i szybko reagować na potencjalne problemy, co minimalizuje ryzyko powstawania wadliwych wyrobów. Automatyzacja eliminuje także błędy ludzkie, które mogą prowadzić do niezgodności z wymaganiami jakościowymi. Wprowadzenie systemów analizy danych umożliwia przedsiębiorstwom lepsze zrozumienie procesów produkcyjnych oraz ich wpływu na jakość finalnych produktów. Dzięki temu firmy mogą wprowadzać usprawnienia i innowacje, które przekładają się na wyższą jakość oferowanych wyrobów. Automatyzacja wspiera również standaryzację procesów, co jest kluczowe dla utrzymania wysokich norm jakościowych w dłuższym okresie.

Jakie są przyszłe kierunki rozwoju automatyzacji w przemyśle chemicznym

Przyszłość automatyzacji w przemyśle chemicznym zapowiada się obiecująco, z wieloma nowymi kierunkami rozwoju technologiami. Jednym z najważniejszych trendów jest dalsza integracja sztucznej inteligencji i uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie jeszcze bardziej zaawansowane analizowanie danych oraz przewidywanie problemów zanim wystąpią, co pozwoli na proaktywne zarządzanie procesami. Również rozwój technologii cyfrowych, takich jak cyfrowe bliźniaki, umożliwi symulację i optymalizację procesów produkcyjnych w czasie rzeczywistym. W miarę jak technologie IoT będą się rozwijać, zakłady chemiczne będą mogły korzystać z coraz większej liczby połączonych urządzeń, co pozwoli na lepsze monitorowanie i zarządzanie całym cyklem produkcyjnym. Zrównoważony rozwój staje się również kluczowym elementem przyszłych strategii automatyzacji, z naciskiem na efektywność energetyczną oraz redukcję odpadów. Firmy będą musiały dostosować swoje procesy do rosnących wymagań ekologicznych oraz oczekiwań konsumentów dotyczących odpowiedzialności społecznej.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle chemicznym

Wraz z rozwojem automatyzacji w przemyśle chemicznym pojawia się potrzeba posiadania nowych umiejętności przez pracowników. Kluczowe znaczenie mają kompetencje związane z obsługą nowoczesnych technologii oraz systemów informatycznych. Pracownicy muszą być dobrze zaznajomieni z zasadami działania robotów przemysłowych oraz systemów sterowania procesami, aby skutecznie zarządzać ich pracą i reagować na ewentualne awarie. Umiejętności analityczne stają się coraz bardziej cenione, ponieważ pracownicy muszą być w stanie interpretować dane generowane przez systemy automatyzacji oraz podejmować decyzje na ich podstawie. Dodatkowo, znajomość programowania oraz podstaw inżynierii oprogramowania staje się atutem, ponieważ wiele systemów wymaga dostosowania do specyficznych potrzeb zakładów chemicznych. Warto również zwrócić uwagę na umiejętności miękkie, takie jak zdolność do pracy zespołowej oraz komunikacji, które są niezbędne w środowisku pracy opartym na współpracy między różnymi działami firmy.

Jakie są przykłady zastosowań automatyzacji w przemyśle chemicznym

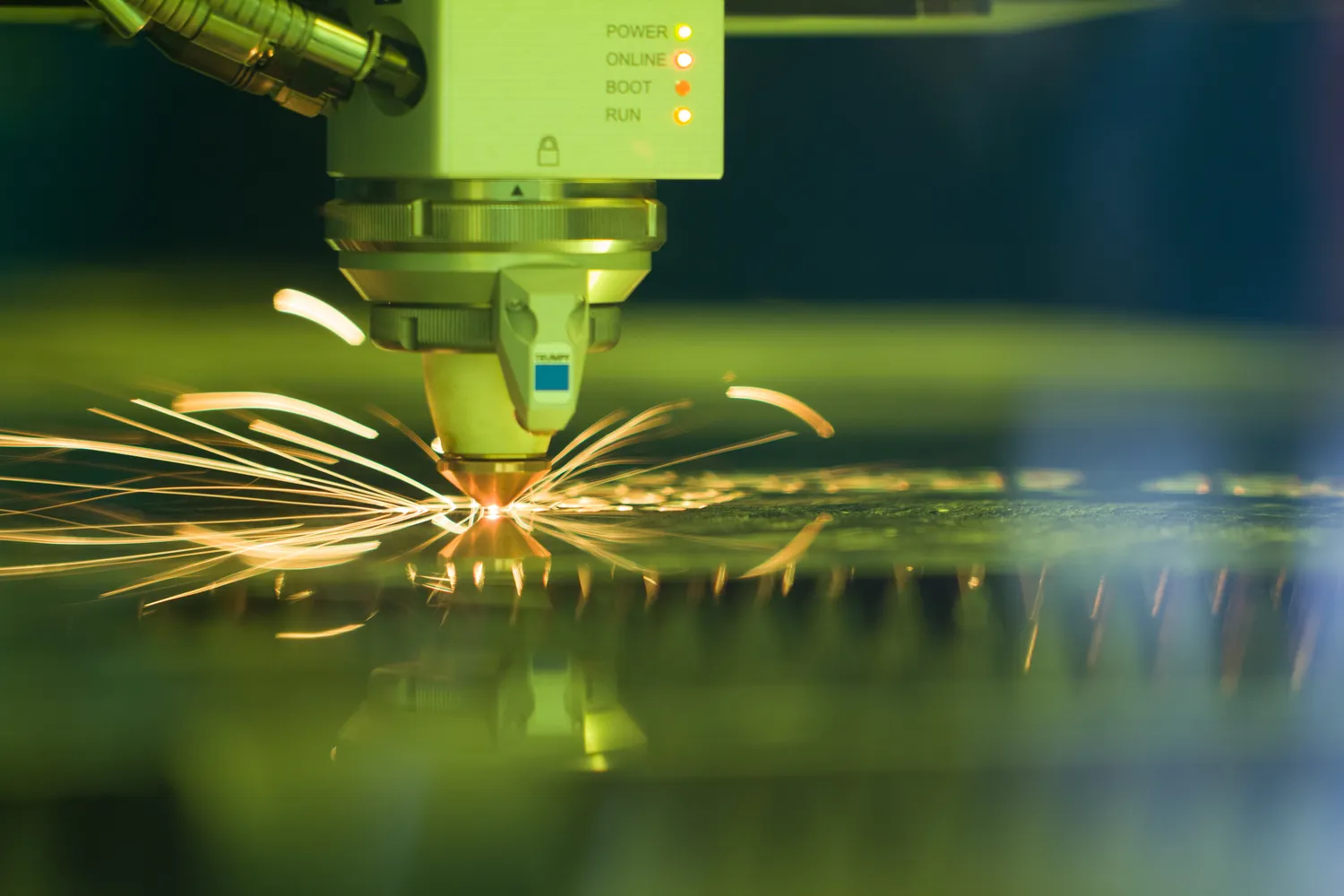

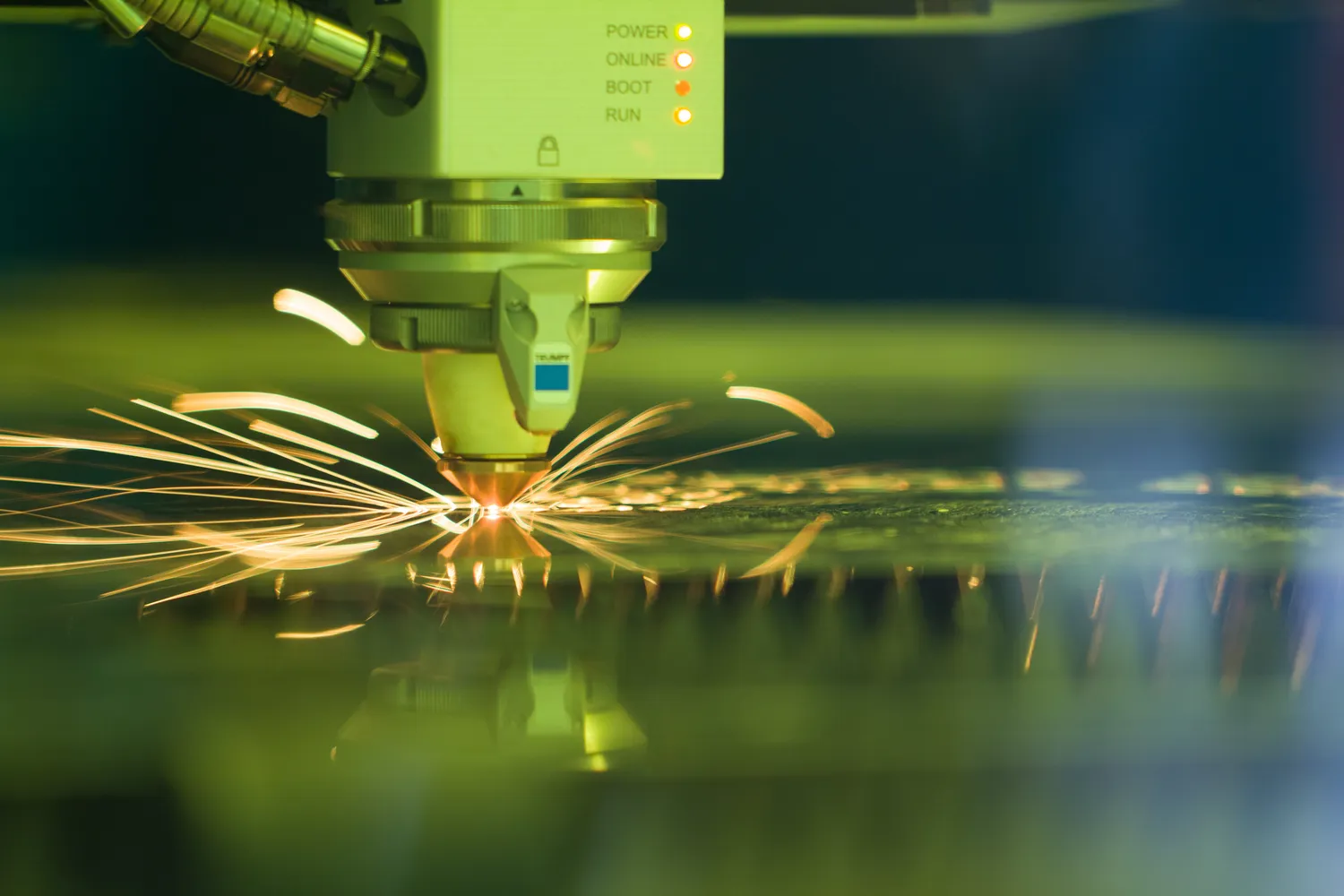

W przemyśle chemicznym istnieje wiele przykładów zastosowań automatyzacji, które przyczyniają się do poprawy efektywności produkcji oraz jakości produktów. Jednym z najczęściej spotykanych rozwiązań są systemy automatycznego dozowania surowców, które pozwalają na precyzyjne odmierzanie składników potrzebnych do produkcji różnych substancji chemicznych. Takie systemy eliminują błędy ludzkie i zapewniają stałą jakość mieszanki. Kolejnym przykładem jest wykorzystanie robotów do pakowania i paletyzacji gotowych produktów, co znacznie przyspiesza proces końcowy produkcji oraz zmniejsza ryzyko uszkodzeń towaru podczas transportu. Automatyczne systemy monitorowania parametrów procesów chemicznych również stanowią istotny element automatyzacji; dzięki nim można na bieżąco kontrolować warunki pracy reaktorów czy zbiorników magazynowych. W ostatnich latach coraz częściej stosuje się również technologie predykcyjne oparte na analizie danych historycznych, które pozwalają przewidywać awarie maszyn i planować konserwacje przed wystąpieniem problemu.

Jakie są różnice między tradycyjnym a zautomatyzowanym przemysłem chemicznym

Różnice między tradycyjnym a zautomatyzowanym przemysłem chemicznym są znaczące i wpływają na sposób prowadzenia działalności przez przedsiębiorstwa chemiczne. W tradycyjnym modelu produkcji dominują manualne procesy oraz interwencje ludzkie, co często prowadzi do większej liczby błędów oraz niższej wydajności produkcji. Pracownicy muszą być zaangażowani w każdy etap procesu produkcyjnego, co ogranicza możliwości skalowania działalności oraz zwiększa ryzyko przestojów związanych z absencją personelu lub błędami ludzkimi. Z kolei w zautomatyzowanym przemyśle chemicznym większość operacji odbywa się bez udziału ludzi dzięki zastosowaniu nowoczesnych technologii takich jak robotyka czy systemy sterowania procesami. Automatyzacja pozwala na ciągłe monitorowanie i optymalizację produkcji, co przekłada się na wyższą jakość produktów oraz mniejsze straty surowców. Dodatkowo, zautomatyzowane zakłady mogą szybciej reagować na zmiany popytu rynkowego dzięki elastycznym liniom produkcyjnym i łatwiejszej integracji nowych technologii.

Jakie są najlepsze praktyki wdrażania automatyzacji w przemyśle chemicznym

Wdrażanie automatyzacji w przemyśle chemicznym wymaga starannego planowania oraz zastosowania najlepszych praktyk, aby osiągnąć zamierzone cele biznesowe. Kluczowym krokiem jest przeprowadzenie szczegółowej analizy potrzeb przedsiębiorstwa oraz identyfikacja obszarów wymagających usprawnień poprzez automatyzację. Ważne jest także zaangażowanie wszystkich interesariuszy – od menedżerów po pracowników – aby zapewnić wsparcie dla zmian organizacyjnych związanych z wdrożeniem nowych technologii. Kolejnym istotnym aspektem jest wybór odpowiednich rozwiązań technologicznych dostosowanych do specyfiki działalności firmy; warto zwrócić uwagę na elastyczność systemów oraz możliwość ich integracji z istniejącymi rozwiązaniami IT. Niezbędne jest także szkolenie pracowników w zakresie obsługi nowych narzędzi oraz procedur operacyjnych; dobrze przeszkolony personel to klucz do sukcesu wdrożenia automatyzacji.