Aktualizacja 3 lutego 2026

Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby umożliwić precyzyjne wykonywanie różnych operacji obróbczych. Na początku warto zwrócić uwagę na ramę maszyny, która stanowi jej szkielet i zapewnia stabilność podczas pracy. Wykonana jest zazwyczaj z materiałów o wysokiej sztywności, takich jak stal czy aluminium. Kolejnym istotnym elementem jest układ napędowy, który może być realizowany za pomocą silników krokowych lub serwomotorów. Te napędy odpowiadają za ruch narzędzia w trzech osiach: X, Y i Z. Ważnym komponentem jest także wrzeciono, które napędza narzędzie skrawające i umożliwia jego obrót z dużą prędkością. W maszynach CNC niezbędny jest również system sterowania, który interpretuje dane z programu CAD/CAM i przekształca je w ruchy mechaniczne.

Jakie są zalety stosowania maszyn CNC w produkcji

Stosowanie maszyn CNC w produkcji przynosi wiele korzyści, które znacząco wpływają na efektywność oraz jakość wytwarzanych produktów. Przede wszystkim maszyny te charakteryzują się wysoką precyzją obróbczej, co pozwala na uzyskiwanie detali o bardzo małych tolerancjach. Dzięki automatyzacji procesów obróbczych możliwe jest znaczne zwiększenie wydajności produkcji, co przekłada się na oszczędności czasu i kosztów. Maszyny CNC mogą pracować przez długi czas bez potrzeby interwencji operatora, co minimalizuje ryzyko błędów ludzkich oraz zwiększa powtarzalność procesów. Dodatkowo, dzięki możliwości programowania maszyn CNC można łatwo dostosować je do różnych zadań produkcyjnych, co czyni je niezwykle wszechstronnymi. Warto również zauważyć, że maszyny te pozwalają na obróbkę skomplikowanych kształtów i geometrii, co byłoby trudne do osiągnięcia przy użyciu tradycyjnych metod obróbczych.

Jakie są zastosowania maszyn CNC w różnych branżach

Maszyny CNC znalazły szerokie zastosowanie w różnych branżach przemysłowych, co świadczy o ich uniwersalności i efektywności. W przemyśle motoryzacyjnym maszyny te są wykorzystywane do produkcji precyzyjnych komponentów silnikowych oraz elementów karoserii. Dzięki możliwości obróbki materiałów takich jak stal czy aluminium, maszyny CNC odgrywają kluczową rolę w tworzeniu części samochodowych o wysokiej jakości i wytrzymałości. W branży lotniczej maszyny te są niezbędne do produkcji skomplikowanych części samolotów, gdzie precyzja i niezawodność są absolutnie kluczowe. W sektorze medycznym maszyny CNC służą do wytwarzania implantów oraz narzędzi chirurgicznych, które muszą spełniać rygorystyczne normy jakościowe. W ostatnich latach rośnie również zainteresowanie zastosowaniem maszyn CNC w rzemiośle artystycznym oraz designie mebli, gdzie umożliwiają one tworzenie unikalnych projektów z drewna czy metalu.

Jakie są najnowsze trendy w technologii maszyn CNC

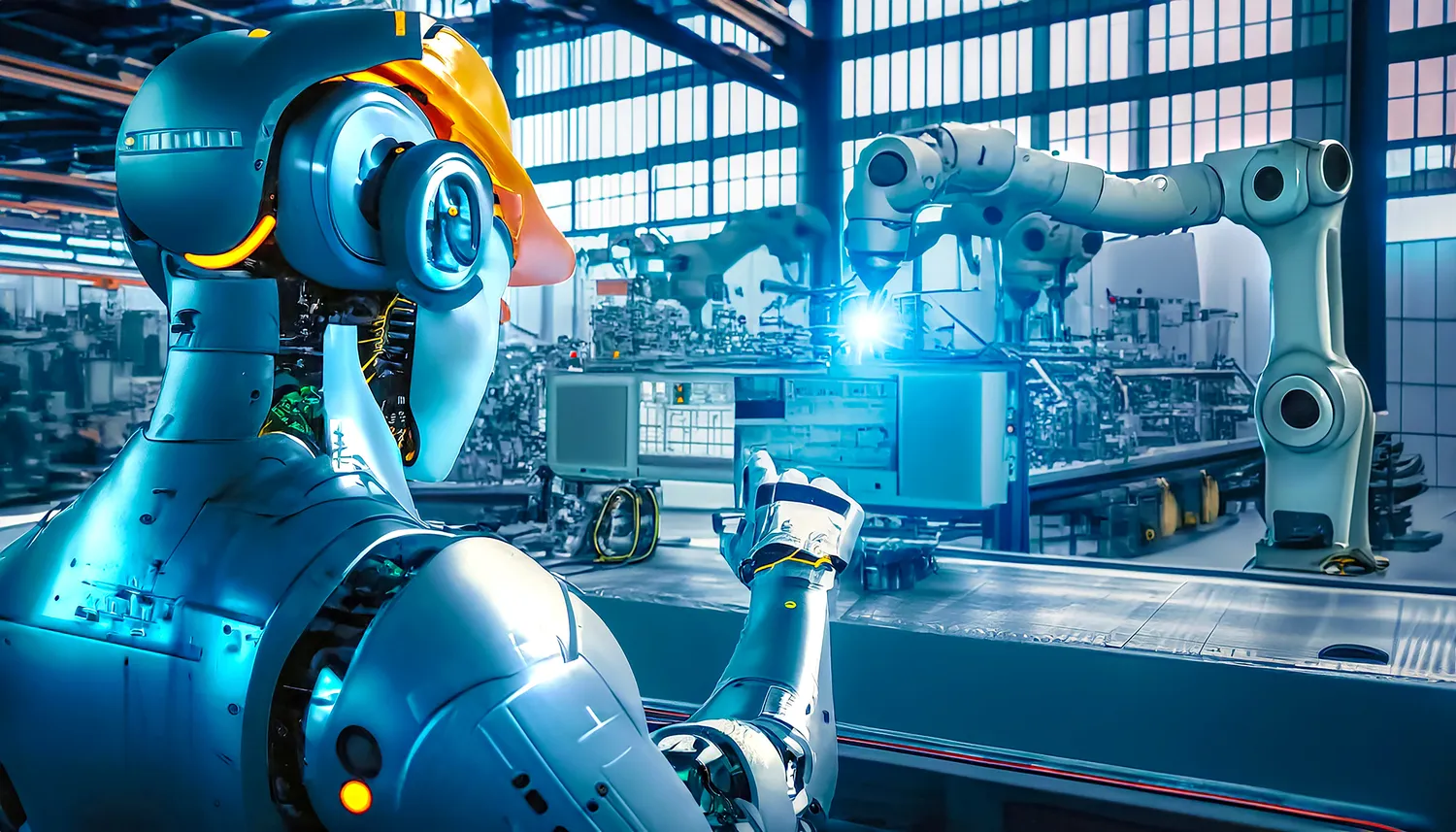

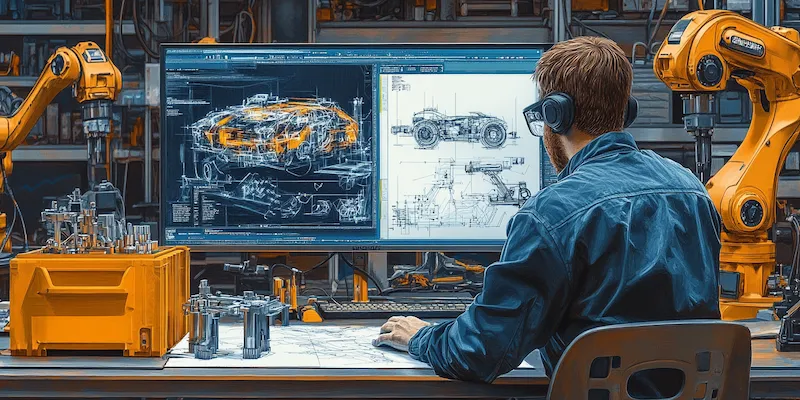

W ostatnich latach technologia maszyn CNC dynamicznie się rozwija, a nowe trendy wpływają na sposób ich projektowania i użytkowania. Jednym z najważniejszych kierunków rozwoju jest integracja sztucznej inteligencji oraz uczenia maszynowego w procesach obróbczych. Dzięki tym technologiom możliwe staje się optymalizowanie parametrów pracy maszyn w czasie rzeczywistym oraz przewidywanie potencjalnych awarii zanim one wystąpią. Kolejnym istotnym trendem jest rozwój technologii druku 3D, która coraz częściej współpracuje z tradycyjnymi metodami obróbczych stosowanymi w maszynach CNC. Połączenie tych dwóch technologii pozwala na tworzenie bardziej skomplikowanych struktur oraz redukcję odpadów materiałowych. Również wzrost znaczenia automatyzacji i robotyzacji procesów produkcyjnych wpływa na rozwój maszyn CNC; nowoczesne linie produkcyjne często wykorzystują roboty współpracujące z maszynami CNC w celu zwiększenia wydajności i elastyczności produkcji.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczy

Różnice między maszynami CNC a tradycyjnymi metodami obróbczych są znaczące i mają kluczowy wpływ na efektywność procesów produkcyjnych. Tradycyjne metody obróbcze, takie jak frezowanie czy toczenie, często wymagają dużej interwencji operatora, co zwiększa ryzyko błędów ludzkich oraz wpływa na czas realizacji zleceń. W przeciwieństwie do tego, maszyny CNC działają w sposób zautomatyzowany, co pozwala na precyzyjne wykonanie skomplikowanych detali bez konieczności ciągłej kontroli ze strony pracownika. Kolejną istotną różnicą jest możliwość programowania maszyn CNC, co umożliwia szybkie dostosowanie ich do różnych zadań i projektów. W tradycyjnych metodach zmiana ustawień narzędzi czy parametrów obróbczych często wymaga więcej czasu i pracy. Ponadto, maszyny CNC charakteryzują się wyższą powtarzalnością procesów, co jest niezwykle ważne w produkcji seryjnej. Dzięki temu możliwe jest uzyskiwanie detali o identycznych parametrach, co ma kluczowe znaczenie w wielu branżach przemysłowych.

Jakie są koszty zakupu i eksploatacji maszyn CNC

Koszty zakupu i eksploatacji maszyn CNC mogą być znaczne, jednak warto je rozpatrywać w kontekście długoterminowych korzyści, jakie przynoszą te urządzenia. Na początku inwestycja w maszyny CNC może wydawać się wysoka, zwłaszcza w przypadku zaawansowanych modeli wyposażonych w nowoczesne technologie. Koszt zakupu zależy od wielu czynników, takich jak typ maszyny, jej parametry techniczne oraz dodatkowe wyposażenie. Warto jednak pamiętać, że wyższa cena często idzie w parze z lepszą jakością i większą wydajnością. Koszty eksploatacji maszyn CNC obejmują nie tylko zużycie energii elektrycznej, ale także konserwację oraz ewentualne naprawy. Regularne przeglądy techniczne są niezbędne do zapewnienia długotrwałej i bezawaryjnej pracy urządzenia. Dodatkowo warto uwzględnić koszty materiałów eksploatacyjnych, takich jak narzędzia skrawające czy chłodziwa. Mimo początkowych wydatków wiele firm zauważa znaczną redukcję kosztów produkcji dzięki zwiększonej wydajności oraz mniejszej ilości odpadów materiałowych.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

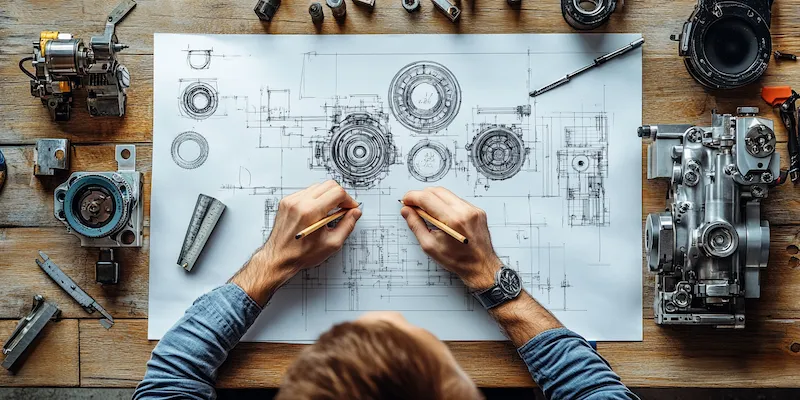

Obsługa maszyn CNC wymaga posiadania specjalistycznych umiejętności oraz wiedzy technicznej. Przede wszystkim operatorzy muszą mieć dobre zrozumienie zasad działania tych urządzeń oraz umiejętność interpretacji rysunków technicznych i schematów CAD/CAM. Wiedza na temat materiałów stosowanych w obróbce jest również kluczowa; operatorzy muszą znać właściwości różnych surowców oraz odpowiednie parametry obróbcze dla każdego z nich. Umiejętność programowania maszyn CNC jest kolejnym istotnym aspektem; operatorzy powinni znać język programowania G-code oraz potrafić korzystać z oprogramowania CAD/CAM do tworzenia i edytowania programów obróbczych. Dodatkowo ważne jest posiadanie zdolności analitycznych oraz umiejętności rozwiązywania problemów, ponieważ operatorzy często muszą radzić sobie z nieprzewidzianymi sytuacjami podczas pracy maszyny. Warto również zwrócić uwagę na umiejętności manualne; operatorzy powinni być zręczni i precyzyjni podczas wymiany narzędzi czy ustawiania parametrów obróbczych.

Jakie są najczęstsze problemy związane z maszynami CNC

Maszyny CNC, mimo swojej zaawansowanej technologii, mogą napotykać różnorodne problemy podczas pracy, które mogą wpływać na jakość produkcji oraz efektywność procesów obróbczych. Jednym z najczęstszych problemów jest niewłaściwe ustawienie narzędzi skrawających lub parametrów obróbczych, co prowadzi do błędów w wykonaniu detali. Problemy te mogą wynikać z braku doświadczenia operatora lub niedostatecznej kalibracji maszyny. Innym istotnym zagadnieniem są awarie mechaniczne lub elektroniczne, które mogą prowadzić do przestojów w produkcji oraz dodatkowych kosztów związanych z naprawami. Często spotykanym problemem jest także zużycie narzędzi skrawających; ich regularna wymiana jest kluczowa dla utrzymania wysokiej jakości obróbki. Dodatkowo należy zwrócić uwagę na kwestie związane z chłodzeniem narzędzi; niewłaściwe chłodzenie może prowadzić do przegrzewania się narzędzi oraz materiału obrabianego, co negatywnie wpływa na jakość wykonania detali.

Jakie są przyszłościowe kierunki rozwoju technologii maszyn CNC

Przyszłość technologii maszyn CNC zapowiada się niezwykle interesująco, a wiele innowacji ma potencjał do rewolucjonizacji sposobu produkcji w różnych branżach przemysłowych. Jednym z kluczowych kierunków rozwoju jest integracja Internetu Rzeczy (IoT) z maszynami CNC; dzięki temu możliwe będzie monitorowanie pracy urządzeń w czasie rzeczywistym oraz zbieranie danych dotyczących ich wydajności i stanu technicznego. Tego rodzaju rozwiązania pozwolą na lepsze zarządzanie procesami produkcyjnymi oraz szybsze reagowanie na ewentualne problemy. Kolejnym trendem jest rozwój technologii sztucznej inteligencji i uczenia maszynowego; te innowacje mogą przyczynić się do automatyzacji procesów programowania oraz optymalizacji parametrów obróbczych na podstawie analizy danych historycznych. Również rozwój materiałów kompozytowych oraz nowych stopów metali stwarza nowe możliwości dla technologii CNC; maszyny będą mogły obrabiać coraz bardziej zaawansowane materiały o unikalnych właściwościach mechanicznych. Wreszcie rosnące zainteresowanie ekologicznymi rozwiązaniami sprawia, że producenci będą dążyć do zmniejszenia zużycia energii oraz ograniczenia odpadów materiałowych podczas procesu obróbki.

Jakie są najlepsze praktyki dotyczące konserwacji maszyn CNC

Aby zapewnić długotrwałą i bezawaryjną pracę maszyn CNC, niezbędne jest przestrzeganie najlepszych praktyk dotyczących ich konserwacji. Regularne przeglądy techniczne powinny być przeprowadzane zgodnie z zaleceniami producenta; obejmują one kontrolę stanu mechanizmów napędowych, układów chłodzenia oraz systemu sterowania. Ważnym elementem konserwacji jest także czyszczenie maszyny; usuwanie pyłów metalowych czy resztek materiału obrabianego zapobiega gromadzeniu się zanieczyszczeń wewnątrz urządzenia i wpływa na jego wydajność. Operatorzy powinni również regularnie sprawdzać stan narzędzi skrawających; ich wymiana powinna odbywać się zgodnie z harmonogramem lub w momencie zauważenia oznak zużycia. Kalibracja maszyny to kolejny kluczowy aspekt konserwacji; zapewnia ona dokładność wykonywanych operacji obróbczych i minimalizuje ryzyko błędów produkcyjnych.