Aktualizacja 30 stycznia 2026

Budowa maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, każda maszyna składa się z podstawowych komponentów mechanicznych, takich jak silniki, przekładnie, wały oraz łożyska. Silniki są sercem maszyny, odpowiadając za napędzanie pozostałych elementów. W zależności od rodzaju maszyny, mogą być stosowane różne typy silników, w tym elektryczne, spalinowe czy hydrauliczne. Kolejnym istotnym elementem są przekładnie, które służą do zmiany prędkości obrotowej oraz momentu obrotowego. Wały natomiast przenoszą energię z jednego elementu na drugi, a łożyska zapewniają odpowiednie wsparcie i minimalizują tarcie między ruchomymi częściami. Oprócz tych podstawowych komponentów, ważne są także systemy sterowania, które umożliwiają precyzyjne zarządzanie pracą maszyny.

Jakie materiały są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych kluczową rolę odgrywają materiały, które muszą spełniać określone wymagania dotyczące wytrzymałości, trwałości oraz odporności na różnorodne czynniki zewnętrzne. Najczęściej stosowanymi materiałami są różnego rodzaju stopy metali, takie jak stal nierdzewna czy aluminium. Stal nierdzewna charakteryzuje się wysoką odpornością na korozję oraz dużą wytrzymałością mechaniczną, co czyni ją idealnym materiałem do produkcji elementów maszyn narażonych na intensywne użytkowanie. Aluminium z kolei jest lekkim materiałem, który doskonale sprawdza się w konstrukcjach wymagających redukcji masy przy zachowaniu odpowiedniej wytrzymałości. Oprócz metali, w budowie maszyn coraz częściej wykorzystuje się tworzywa sztuczne oraz kompozyty, które oferują dodatkowe zalety, takie jak odporność na chemikalia czy niską przewodność cieplną.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych zastosowanie nowoczesnych technologii ma ogromne znaczenie dla poprawy wydajności produkcji oraz jakości finalnych produktów. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na znaczne ograniczenie błędów ludzkich oraz zwiększenie szybkości działania maszyn. W ramach automatyzacji wykorzystuje się różnorodne systemy sterowania, w tym programowalne sterowniki logiczne (PLC) oraz systemy SCADA do monitorowania i zarządzania procesami produkcyjnymi. Kolejną istotną technologią jest wykorzystanie druku 3D do prototypowania i produkcji części zamiennych. Dzięki tej metodzie możliwe jest szybkie wytwarzanie skomplikowanych kształtów przy minimalnych stratach materiału. Ponadto rozwój technologii cyfrowych umożliwia zastosowanie analizy danych i sztucznej inteligencji do optymalizacji procesów produkcyjnych oraz przewidywania awarii maszyn.

Jakie są najczęstsze wyzwania w budowie maszyn przemysłowych

Budowa maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność procesu produkcyjnego. Jednym z głównych problemów jest konieczność dostosowania projektów do specyficznych wymagań klientów oraz zmieniających się norm prawnych i standardów branżowych. W miarę jak technologia się rozwija, inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami rynkowymi, aby móc zaproponować innowacyjne rozwiązania. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji oraz optymalizacja procesów w celu zwiększenia rentowności przedsięwzięcia. Wysokie koszty materiałów oraz pracy mogą znacząco wpłynąć na ostateczny koszt maszyny, dlatego ważne jest znalezienie równowagi między jakością a ceną. Dodatkowo, utrzymanie wysokiej jakości podczas produkcji wymaga stosowania nowoczesnych technologii kontrolnych oraz testowania gotowych produktów przed ich wdrożeniem na rynek.

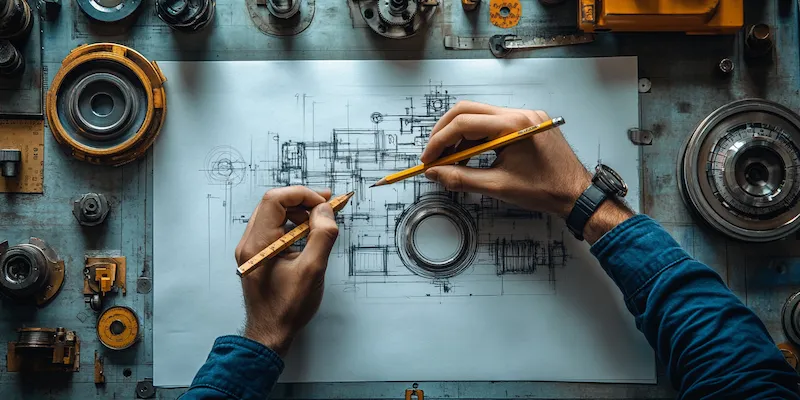

Jakie są kluczowe etapy w procesie budowy maszyn przemysłowych

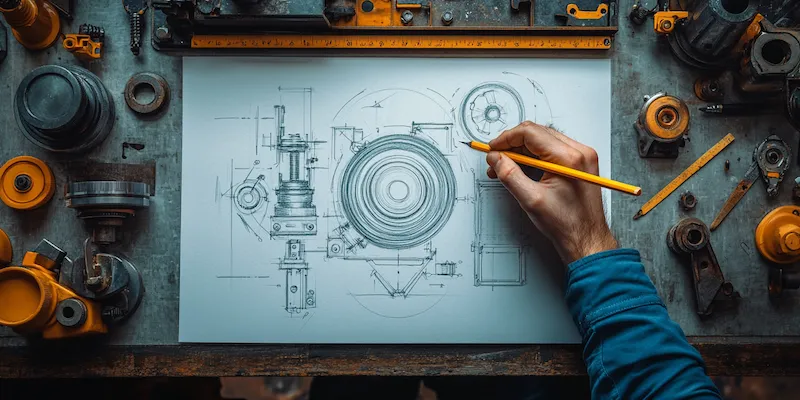

Proces budowy maszyn przemysłowych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia wysokiej jakości i efektywności finalnego produktu. Pierwszym krokiem jest faza projektowania, w której inżynierowie opracowują szczegółowe plany oraz rysunki techniczne maszyny. W tym etapie uwzględnia się wszystkie wymagania dotyczące funkcjonalności, wydajności oraz bezpieczeństwa. Następnie następuje wybór odpowiednich materiałów oraz komponentów, co jest kluczowe dla dalszego etapu produkcji. Po zakończeniu fazy projektowania rozpoczyna się proces produkcji, który obejmuje zarówno obróbkę materiałów, jak i montaż poszczególnych elementów maszyny. W trakcie produkcji niezwykle istotne jest przeprowadzanie regularnych kontroli jakości, aby upewnić się, że wszystkie komponenty spełniają określone normy i standardy. Po zakończeniu montażu maszyna przechodzi testy funkcjonalne, które mają na celu sprawdzenie jej wydajności oraz bezpieczeństwa w rzeczywistych warunkach pracy.

Jakie są najnowsze trendy w budowie maszyn przemysłowych

W ostatnich latach można zaobserwować wiele interesujących trendów w budowie maszyn przemysłowych, które mają na celu zwiększenie efektywności produkcji oraz dostosowanie do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnące znaczenie automatyzacji i robotyzacji procesów produkcyjnych. Wykorzystanie robotów przemysłowych pozwala na zwiększenie precyzji i szybkości wykonywanych operacji, co przekłada się na wyższą jakość produktów oraz niższe koszty produkcji. Kolejnym istotnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która umożliwia zdalne monitorowanie i zarządzanie maszynami w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą szybciej reagować na ewentualne problemy oraz optymalizować procesy produkcyjne. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju w branży maszynowej. Firmy coraz częściej inwestują w technologie przyjazne dla środowiska oraz stosują materiały pochodzące z recyklingu, co wpływa na ich wizerunek oraz konkurencyjność na rynku.

Jakie są kluczowe umiejętności potrzebne w budowie maszyn przemysłowych

Budowa maszyn przemysłowych to dziedzina wymagająca szerokiego zakresu umiejętności technicznych oraz interpersonalnych. Inżynierowie zajmujący się projektowaniem maszyn muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz automatyki, aby móc skutecznie tworzyć innowacyjne rozwiązania technologiczne. Umiejętność analizy danych oraz korzystania z nowoczesnych narzędzi inżynieryjnych, takich jak oprogramowanie CAD czy symulacje komputerowe, jest również niezbędna w tej branży. Oprócz umiejętności technicznych ważne są także zdolności interpersonalne, takie jak umiejętność pracy w zespole oraz komunikacji z innymi specjalistami. Współpraca z różnymi działami firmy, takimi jak produkcja czy sprzedaż, wymaga elastyczności oraz otwartości na nowe pomysły i rozwiązania. Dodatkowo, inżynierowie powinni być gotowi do ciągłego kształcenia się i śledzenia nowinek technologicznych, aby móc dostosować swoje umiejętności do zmieniających się potrzeb rynku.

Jakie są najczęstsze błędy popełniane podczas budowy maszyn przemysłowych

Podczas budowy maszyn przemysłowych mogą wystąpić różnorodne błędy, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z najczęstszych błędów jest niewłaściwe zaplanowanie procesu projektowania i produkcji. Brak dokładnych specyfikacji lub niedostateczne uwzględnienie wymagań klienta może prowadzić do powstania maszyn niespełniających oczekiwań użytkowników. Kolejnym problemem jest wybór niewłaściwych materiałów lub komponentów, co może skutkować niską jakością wykonania lub krótką żywotnością maszyny. Niezastosowanie odpowiednich procedur kontrolnych podczas produkcji może prowadzić do powstawania wadliwych elementów, które będą miały negatywny wpływ na działanie całego urządzenia. Dodatkowo brak odpowiedniego przeszkolenia personelu obsługującego maszyny może prowadzić do nieprawidłowego użytkowania i zwiększonego ryzyka awarii.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn przemysłowych

Przyszłość budowy maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez zastosowanie sztucznej inteligencji oraz uczenia maszynowego. Dzięki tym technologiom możliwe będzie przewidywanie awarii maszyn oraz optymalizacja procesów w czasie rzeczywistym, co przyczyni się do zwiększenia efektywności produkcji i redukcji kosztów operacyjnych. Kolejnym ważnym trendem będzie rozwój technologii związanych z cyfryzacją i Internetem Rzeczy (IoT), które umożliwią lepsze monitorowanie stanu maszyn oraz ich integrację z systemami zarządzania przedsiębiorstwem. Zrównoważony rozwój stanie się również kluczowym elementem strategii firm zajmujących się budową maszyn przemysłowych; coraz więcej przedsiębiorstw będzie inwestować w technologie przyjazne dla środowiska oraz stosować materiały odnawialne lub pochodzące z recyklingu.

Jakie są znaczenie testowania w procesie budowy maszyn przemysłowych

Testowanie odgrywa kluczową rolę w procesie budowy maszyn przemysłowych, ponieważ pozwala na weryfikację jakości i funkcjonalności finalnego produktu. Przed wdrożeniem maszyny do produkcji, przeprowadza się szereg testów, które mają na celu sprawdzenie jej wydajności oraz bezpieczeństwa. Testy te mogą obejmować zarówno symulacje komputerowe, jak i rzeczywiste próby w warunkach roboczych. Dzięki temu możliwe jest wykrycie ewentualnych wad konstrukcyjnych czy błędów w oprogramowaniu, co pozwala na ich szybkie skorygowanie przed rozpoczęciem eksploatacji. Regularne testowanie maszyn po ich wdrożeniu jest również istotne, ponieważ umożliwia monitorowanie ich stanu technicznego oraz identyfikację potencjalnych problemów, które mogą wpłynąć na efektywność produkcji.