Aktualizacja 5 lutego 2026

Budowa maszyn roboczych to złożony proces, który obejmuje wiele kluczowych elementów. W każdej maszynie roboczej można wyróżnić kilka podstawowych komponentów, które są niezbędne do jej prawidłowego funkcjonowania. Pierwszym z nich jest układ napędowy, który odpowiada za generowanie mocy i przekazywanie jej na pozostałe części maszyny. W skład układu napędowego wchodzą silniki, przekładnie oraz elementy sterujące. Drugim istotnym elementem jest układ roboczy, który wykonuje określone zadania, takie jak cięcie, spawanie czy formowanie materiałów. W zależności od rodzaju maszyny, układ roboczy może być bardzo różnorodny i dostosowany do specyficznych potrzeb. Kolejnym ważnym komponentem jest konstrukcja nośna, która zapewnia stabilność i wytrzymałość całej maszyny. Konstrukcja ta musi być odpowiednio zaprojektowana, aby wytrzymać obciążenia związane z pracą maszyny.

Jakie materiały są używane w budowie maszyn roboczych

W procesie budowy maszyn roboczych wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla ich funkcjonalności oraz trwałości. Najczęściej stosowanym materiałem jest stal, która charakteryzuje się wysoką wytrzymałością oraz odpornością na uszkodzenia mechaniczne. Stal jest wykorzystywana do produkcji elementów konstrukcyjnych oraz części roboczych maszyn. Innym popularnym materiałem jest aluminium, które ze względu na swoją lekkość oraz odporność na korozję znajduje zastosowanie w wielu nowoczesnych rozwiązaniach inżynieryjnych. W przypadku maszyn wymagających dużej precyzji często stosuje się także tworzywa sztuczne, które mogą być formowane w skomplikowane kształty i zapewniają dobrą izolację elektryczną. W niektórych zastosowaniach wykorzystuje się również kompozyty, które łączą zalety różnych materiałów, oferując jednocześnie wysoką wytrzymałość przy niskiej wadze.

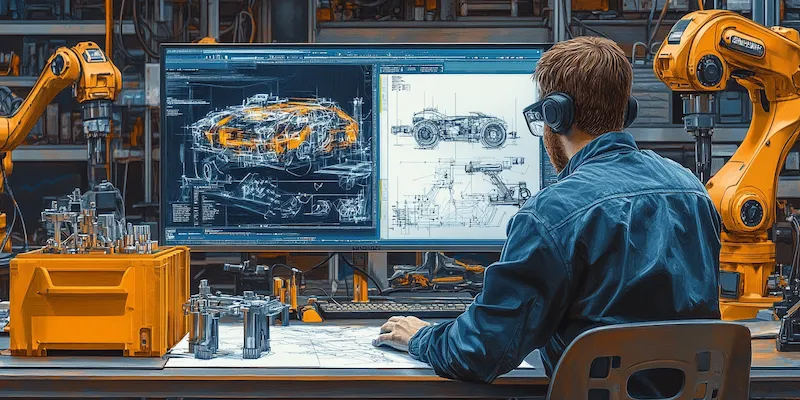

Jakie technologie są wykorzystywane w budowie maszyn roboczych

W budowie maszyn roboczych coraz częściej wykorzystuje się nowoczesne technologie, które znacznie zwiększają ich wydajność oraz precyzję działania. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie udziału człowieka w rutynowych czynnościach oraz zwiększa powtarzalność i dokładność wykonania poszczególnych elementów. Wiele maszyn wyposażonych jest w systemy CNC (Computer Numerical Control), które umożliwiają precyzyjne sterowanie narzędziami skrawającymi na podstawie wcześniej przygotowanych programów komputerowych. Kolejnym istotnym aspektem są technologie druku 3D, które rewolucjonizują sposób produkcji części zamiennych oraz prototypów maszyn. Dzięki drukowi 3D możliwe jest szybkie tworzenie skomplikowanych kształtów bez potrzeby stosowania kosztownych form czy narzędzi. Również rozwój sztucznej inteligencji wpływa na budowę maszyn roboczych poprzez wprowadzenie inteligentnych systemów monitorujących i optymalizujących procesy produkcyjne.

Jakie są najważniejsze zasady projektowania maszyn roboczych

Projektowanie maszyn roboczych to proces wymagający uwzględnienia wielu istotnych zasad i norm technicznych, które mają na celu zapewnienie ich bezpieczeństwa oraz efektywności działania. Pierwszą zasadą jest ergonomia, która odnosi się do dostosowania maszyny do potrzeb użytkownika, co przekłada się na komfort pracy oraz minimalizację ryzyka wystąpienia urazów. Ważnym aspektem jest również analiza obciążeń dynamicznych i statycznych, które pozwalają na odpowiednie zaprojektowanie konstrukcji nośnej maszyny tak, aby mogła ona wytrzymać wszelkie siły działające podczas eksploatacji. Kolejnym kluczowym zagadnieniem jest zapewnienie odpowiedniej wentylacji i chłodzenia elementów roboczych, co ma na celu uniknięcie przegrzewania się komponentów podczas intensywnej pracy. Niezwykle istotne jest także przestrzeganie norm dotyczących ochrony środowiska oraz bezpieczeństwa pracy, co wymaga zastosowania odpowiednich materiałów oraz technologii minimalizujących negatywny wpływ na otoczenie.

Jakie są najczęstsze zastosowania maszyn roboczych w przemyśle

Maszyny robocze odgrywają kluczową rolę w wielu dziedzinach przemysłu, a ich zastosowanie jest niezwykle różnorodne. W przemyśle budowlanym wykorzystuje się maszyny takie jak koparki, ładowarki czy dźwigi, które umożliwiają wykonywanie ciężkich prac ziemnych oraz transport materiałów. W branży produkcyjnej maszyny CNC są powszechnie stosowane do precyzyjnego cięcia, frezowania i obróbki metali oraz tworzyw sztucznych. W przemyśle spożywczym maszyny robocze zajmują się pakowaniem, sortowaniem i przetwarzaniem surowców, co pozwala na zwiększenie wydajności produkcji oraz poprawę jakości finalnych produktów. W sektorze transportowym maszyny takie jak wózki widłowe czy podnośniki są niezbędne do efektywnego zarządzania magazynami oraz dystrybucją towarów. W rolnictwie z kolei stosuje się maszyny do zbioru plonów, siewu oraz uprawy gleby, co znacząco zwiększa wydajność prac polowych.

Jakie są kluczowe wyzwania w budowie maszyn roboczych

Budowa maszyn roboczych wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać na każdym etapie procesu projektowania i produkcji. Jednym z głównych wyzwań jest konieczność dostosowania maszyn do zmieniających się potrzeb rynku oraz technologii. W miarę postępu technologicznego wymagania dotyczące wydajności, precyzji i efektywności energetycznej stale rosną, co wymusza na producentach ciągłe innowacje. Kolejnym istotnym wyzwaniem jest zapewnienie bezpieczeństwa użytkowników maszyn, co wymaga przestrzegania rygorystycznych norm i standardów. Problematyczne mogą być również kwestie związane z ekologicznymi aspektami produkcji, takie jak ograniczenie emisji zanieczyszczeń czy zużycia energii. Dodatkowo, w obliczu globalizacji i rosnącej konkurencji na rynku, producenci muszą dbać o optymalizację kosztów produkcji oraz efektywność łańcucha dostaw.

Jakie są przyszłościowe trendy w budowie maszyn roboczych

Przemysł maszynowy nieustannie ewoluuje, a przyszłościowe trendy wskazują na dalszy rozwój technologii oraz innowacji w budowie maszyn roboczych. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie robotów przemysłowych do linii produkcyjnych staje się coraz bardziej powszechne, co przyczynia się do optymalizacji pracy oraz zwiększenia elastyczności produkcji. Również Internet Rzeczy (IoT) ma ogromny wpływ na przyszłość maszyn roboczych, umożliwiając zdalne monitorowanie i zarządzanie ich pracą. Dzięki zastosowaniu czujników i systemów analitycznych można zbierać dane dotyczące wydajności maszyn oraz przewidywać awarie zanim one wystąpią. Kolejnym trendem jest rozwój technologii ekologicznych, które mają na celu zmniejszenie negatywnego wpływu produkcji na środowisko naturalne poprzez stosowanie materiałów odnawialnych oraz energooszczędnych rozwiązań.

Jakie są kluczowe aspekty konserwacji maszyn roboczych

Konserwacja maszyn roboczych jest niezwykle istotnym elementem zapewnienia ich długotrwałej i efektywnej pracy. Regularna konserwacja pozwala na identyfikację potencjalnych problemów zanim staną się one poważnymi awariami, co przekłada się na mniejsze koszty napraw oraz minimalizację przestojów w pracy. Kluczowym aspektem konserwacji jest przeprowadzanie regularnych przeglądów technicznych, które obejmują kontrolę stanu mechanizmów, układów hydraulicznych oraz elektrycznych. Ważne jest również smarowanie ruchomych części maszyny, co zapobiega ich nadmiernemu zużyciu i zwiększa żywotność urządzenia. Oprócz tego istotne jest prowadzenie dokumentacji dotyczącej przeprowadzonych napraw i wymiany części eksploatacyjnych, co pozwala na lepsze zarządzanie cyklem życia maszyny. Edukacja pracowników w zakresie obsługi i konserwacji maszyn również odgrywa kluczową rolę w utrzymaniu ich sprawności.

Jakie są różnice między różnymi typami maszyn roboczych

Maszyny robocze można klasyfikować według różnych kryteriów, a każda kategoria ma swoje unikalne cechy oraz zastosowania. Na przykład maszyny budowlane obejmują sprzęt taki jak koparki czy spychacze, które są zaprojektowane do wykonywania ciężkich prac ziemnych i transportu materiałów budowlanych. Z kolei maszyny przemysłowe skupiają się na obróbce materiałów i produkcji wyrobów gotowych; przykładem mogą być tokarki czy frezarki CNC. W sektorze rolniczym mamy do czynienia z traktorami i kombajnami, które są niezbędne do uprawy ziemi oraz zbioru plonów. Każdy typ maszyny ma swoje specyficzne wymagania dotyczące konstrukcji oraz technologii użytych w jej budowie. Różnice te wpływają również na sposób obsługi i konserwacji tych urządzeń; maszyny budowlane często wymagają większej siły fizycznej przy obsłudze niż precyzyjne urządzenia przemysłowe.

Jakie są perspektywy rozwoju rynku maszyn roboczych

Rynek maszyn roboczych znajduje się w fazie dynamicznego rozwoju, a jego perspektywy są bardzo obiecujące dzięki rosnącemu zapotrzebowaniu na nowoczesne technologie oraz automatyzację procesów produkcyjnych. W miarę jak przedsiębiorstwa dążą do zwiększenia efektywności operacyjnej oraz redukcji kosztów produkcji, inwestycje w nowoczesne maszyny stają się priorytetem dla wielu firm. Przemiany demograficzne oraz zmiany w strukturze zatrudnienia prowadzą również do większego zainteresowania rozwiązaniami automatycznymi, które mogą zastąpić pracowników w rutynowych zadaniach. Ponadto rosnąca świadomość ekologiczna społeczeństwa skłania producentów do opracowywania bardziej przyjaznych dla środowiska technologii oraz materiałów wykorzystywanych w budowie maszyn roboczych. Przewiduje się także wzrost znaczenia cyfryzacji i Internetu Rzeczy (IoT), co umożliwi lepszą integrację maszyn z systemami zarządzania przedsiębiorstwem oraz poprawi monitorowanie ich stanu technicznego.