Aktualizacja 28 stycznia 2026

Budowa maszyn specjalnych to proces, który wymaga nie tylko zaawansowanej technologii, ale także wiedzy z zakresu inżynierii i projektowania. Kluczowe elementy tego procesu obejmują zarówno mechanikę, jak i elektronikę. W pierwszej kolejności należy zwrócić uwagę na materiały, z których maszyny są konstruowane. Wybór odpowiednich surowców ma ogromne znaczenie dla trwałości i efektywności działania maszyny. Stal, aluminium czy tworzywa sztuczne to najczęściej stosowane materiały, które charakteryzują się różnymi właściwościami mechanicznymi i chemicznymi. Kolejnym istotnym aspektem jest projektowanie układów napędowych, które muszą być dostosowane do specyfiki maszyny oraz jej przeznaczenia. W przypadku maszyn specjalnych często konieczne jest zastosowanie niestandardowych rozwiązań, które pozwolą na osiągnięcie zamierzonych celów produkcyjnych. Również systemy sterowania odgrywają kluczową rolę w budowie maszyn specjalnych, ponieważ to one decydują o precyzji i efektywności działania całego urządzenia.

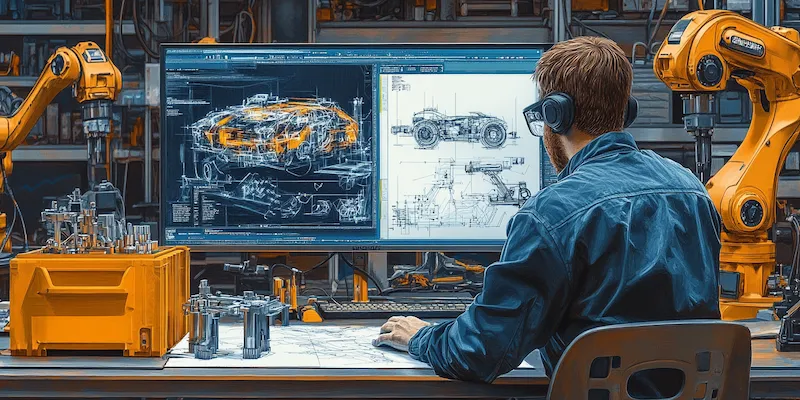

Jakie technologie są wykorzystywane w budowie maszyn specjalnych

W budowie maszyn specjalnych wykorzystuje się szereg nowoczesnych technologii, które znacząco poprawiają jakość i efektywność produkcji. Jedną z nich jest technologia CAD, czyli komputerowe wspomaganie projektowania. Dzięki niej inżynierowie mogą tworzyć trójwymiarowe modele maszyn, co pozwala na dokładne zaplanowanie wszystkich komponentów oraz ich wzajemnych interakcji. Kolejną istotną technologią jest CAM, czyli komputerowe wspomaganie wytwarzania, które umożliwia automatyzację procesów produkcyjnych. Dzięki zastosowaniu tych technologii możliwe jest znaczne skrócenie czasu potrzebnego na realizację projektu oraz zwiększenie precyzji wykonania poszczególnych elementów maszyny. W ostatnich latach coraz większą popularność zdobywa również druk 3D, który pozwala na szybkie prototypowanie oraz produkcję skomplikowanych części maszyn bez potrzeby stosowania kosztownych form wtryskowych. Technologia ta otwiera nowe możliwości w zakresie personalizacji i dostosowywania maszyn do indywidualnych potrzeb klientów.

Jakie są wyzwania związane z budową maszyn specjalnych

Budowa maszyn specjalnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na cały proces projektowania i produkcji. Jednym z głównych problemów jest konieczność dostosowania się do specyficznych wymagań klientów oraz zmieniających się norm i standardów branżowych. Każdy projekt wymaga indywidualnego podejścia oraz analizy potrzeb użytkownika końcowego, co może prowadzić do dodatkowych kosztów i wydłużenia czasu realizacji. Innym istotnym wyzwaniem jest integracja różnych systemów i technologii w jedną spójną całość. Maszyny specjalne często składają się z wielu komponentów pochodzących od różnych producentów, co może prowadzić do problemów z kompatybilnością oraz koniecznością przeprowadzania dodatkowych testów i modyfikacji. Dodatkowo, ciągły rozwój technologii sprawia, że inżynierowie muszą być na bieżąco z nowinkami oraz trendami rynkowymi, co wymaga stałego kształcenia i adaptacji do zmieniającego się otoczenia biznesowego.

Jakie są przyszłe kierunki rozwoju w budowie maszyn specjalnych

Przyszłość budowy maszyn specjalnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Wśród najważniejszych kierunków rozwoju można wyróżnić automatyzację procesów produkcyjnych oraz zastosowanie sztucznej inteligencji w projektowaniu i obsłudze maszyn. Automatyzacja pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich, co ma kluczowe znaczenie w kontekście rosnącej konkurencji na rynku globalnym. Sztuczna inteligencja natomiast umożliwia analizę danych w czasie rzeczywistym oraz optymalizację procesów produkcyjnych poprzez uczenie maszynowe. Kolejnym ważnym trendem jest rozwój technologii Internetu Rzeczy (IoT), która pozwala na zdalne monitorowanie stanu maszyn oraz ich parametrów pracy. Dzięki temu możliwe jest szybsze reagowanie na awarie oraz planowanie konserwacji przed wystąpieniem problemów. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju w budowie maszyn specjalnych, co wiąże się z poszukiwaniem ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych.

Jakie są kluczowe aspekty projektowania maszyn specjalnych

Projektowanie maszyn specjalnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz funkcjonalnych. Kluczowym elementem jest analiza potrzeb klienta, która pozwala na określenie wymagań dotyczących wydajności, precyzji oraz specyfiki zastosowania maszyny. W tym kontekście niezwykle istotne jest przeprowadzenie dokładnych badań i konsultacji z użytkownikami końcowymi, aby zrozumieć ich oczekiwania oraz wyzwania, z jakimi się borykają. Kolejnym ważnym krokiem w projektowaniu jest stworzenie koncepcji maszyny, która uwzględnia zarówno aspekty mechaniczne, jak i elektroniczne. W tym etapie inżynierowie muszą zdecydować o odpowiednich układach napędowych, systemach sterowania oraz materiałach, które będą użyte do budowy. Również symulacje komputerowe odgrywają kluczową rolę w tym procesie, ponieważ pozwalają na przewidywanie zachowań maszyny w różnych warunkach pracy. Po zakończeniu etapu projektowania następuje faza prototypowania, która umożliwia przetestowanie wszystkich założeń oraz wprowadzenie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie są najczęściej stosowane metody testowania maszyn specjalnych

Testowanie maszyn specjalnych to kluczowy etap w procesie ich budowy, który ma na celu zapewnienie wysokiej jakości oraz niezawodności urządzeń. Istnieje wiele metod testowania, które można zastosować w zależności od specyfiki maszyny oraz jej przeznaczenia. Jedną z najpopularniejszych metod jest testowanie funkcjonalne, które polega na sprawdzeniu, czy maszyna działa zgodnie z założeniami projektowymi. W tym przypadku inżynierowie przeprowadzają szereg prób w różnych warunkach pracy, aby upewnić się, że wszystkie komponenty współpracują ze sobą prawidłowo. Kolejną istotną metodą jest testowanie wydajnościowe, które ma na celu ocenę efektywności działania maszyny w kontekście jej wydajności produkcyjnej. W ramach tego testu analizowane są czasy cyklu pracy oraz ilość wyprodukowanych elementów w określonym czasie. Również testy obciążeniowe są niezwykle ważne, ponieważ pozwalają na ocenę wytrzymałości konstrukcji oraz jej zdolności do pracy w ekstremalnych warunkach. Dodatkowo warto wspomnieć o testach bezpieczeństwa, które mają na celu zapewnienie ochrony użytkowników przed potencjalnymi zagrożeniami związanymi z obsługą maszyny.

Jakie są przykłady zastosowań maszyn specjalnych w różnych branżach

Maszyny specjalne znajdują zastosowanie w wielu branżach przemysłowych, co świadczy o ich wszechstronności i elastyczności. W sektorze budowlanym często wykorzystuje się maszyny do robót ziemnych, takie jak koparki czy ładowarki, które umożliwiają szybkie i efektywne wykonywanie prac związanych z przygotowaniem terenu pod budowę. W przemyśle motoryzacyjnym maszyny specjalne są wykorzystywane do montażu i produkcji części samochodowych, co pozwala na zwiększenie wydajności linii produkcyjnej oraz poprawę jakości finalnego produktu. Również w branży spożywczej maszyny specjalne odgrywają kluczową rolę – przykładem mogą być linie pakujące czy urządzenia do przetwarzania żywności, które muszą spełniać rygorystyczne normy sanitarno-epidemiologiczne. W sektorze medycznym natomiast coraz częściej stosuje się roboty chirurgiczne oraz urządzenia diagnostyczne, które zwiększają precyzję zabiegów i poprawiają komfort pacjentów. Zastosowanie maszyn specjalnych można również zauważyć w logistyce i magazynowaniu – automatyczne systemy transportowe oraz roboty magazynowe przyczyniają się do optymalizacji procesów zarządzania zapasami i zwiększenia efektywności operacyjnej firm.

Jakie umiejętności są niezbędne do pracy przy budowie maszyn specjalnych

Praca przy budowie maszyn specjalnych wymaga od pracowników szeregu umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest wiedza z zakresu inżynierii mechanicznej i elektrycznej, która pozwala na zrozumienie zasad działania poszczególnych komponentów maszyn oraz ich wzajemnych interakcji. Umiejętność posługiwania się programami CAD/CAM jest również kluczowa dla inżynierów zajmujących się projektowaniem maszyn – dzięki nim możliwe jest tworzenie precyzyjnych modeli 3D oraz planowanie procesów produkcyjnych. Dodatkowo znajomość technologii automatyki i robotyki staje się coraz bardziej pożądana na rynku pracy, ponieważ wiele nowoczesnych maszyn opiera się na zaawansowanych systemach sterowania i monitorowania. Również umiejętności analityczne są niezwykle ważne – inżynierowie muszą być w stanie ocenić efektywność działania maszyn oraz identyfikować potencjalne problemy zanim staną się one poważnymi awariami. Nie można zapominać o umiejętnościach miękkich, takich jak komunikacja i praca zespołowa – projekty budowy maszyn często wymagają współpracy między różnymi działami firmy oraz z klientami zewnętrznymi.

Jakie są najnowsze trendy w budowie maszyn specjalnych

Najnowsze trendy w budowie maszyn specjalnych wskazują na rosnącą integrację technologii cyfrowych oraz automatyzacji procesów produkcyjnych. Coraz więcej firm decyduje się na wdrażanie rozwiązań opartych na sztucznej inteligencji i uczeniu maszynowym, co pozwala na optymalizację działania urządzeń oraz przewidywanie awarii jeszcze przed ich wystąpieniem. Technologia Internetu Rzeczy (IoT) również zdobywa popularność – dzięki niej możliwe jest zdalne monitorowanie stanu maszyn oraz zbieranie danych dotyczących ich pracy w czasie rzeczywistym. To umożliwia szybsze podejmowanie decyzji dotyczących konserwacji czy modernizacji sprzętu. Również rozwój technologii druku 3D wpływa na sposób produkcji części do maszyn specjalnych – dzięki tej metodzie można szybko tworzyć prototypy oraz dostosowywać elementy do indywidualnych potrzeb klientów bez potrzeby inwestycji w kosztowne formy produkcyjne. W kontekście zrównoważonego rozwoju coraz więcej firm stawia na ekologiczne materiały oraz energooszczędne rozwiązania technologiczne, co wpisuje się w globalny trend dążenia do ograniczenia negatywnego wpływu przemysłu na środowisko naturalne.