Aktualizacja 31 stycznia 2026

Destylator do rozpuszczalników to urządzenie, które wykorzystuje proces destylacji do oddzielania różnych substancji na podstawie ich temperatury wrzenia. W praktyce oznacza to, że gdy mieszanina rozpuszczalników jest podgrzewana, substancje o niższej temperaturze wrzenia parują jako pierwsze, a następnie są skraplane i zbierane w osobnym pojemniku. Proces ten jest niezwykle efektywny, ponieważ pozwala na uzyskanie czystych frakcji rozpuszczalników, które mogą być ponownie użyte w różnych procesach przemysłowych lub laboratoryjnych. Warto zauważyć, że skuteczność destylatora zależy od jego konstrukcji oraz zastosowanych materiałów. W nowoczesnych destylatorach stosuje się różne technologie, takie jak destylacja frakcyjna, która umożliwia jeszcze dokładniejsze oddzielanie substancji. Dzięki tym innowacjom możliwe jest uzyskiwanie wysokiej czystości produktów końcowych, co ma kluczowe znaczenie w wielu branżach, takich jak chemia czy farmacja.

Jakie są główne zastosowania destylatora do rozpuszczalników

Destylator do rozpuszczalników znajduje szerokie zastosowanie w różnych dziedzinach przemysłu oraz badań naukowych. Przede wszystkim jest wykorzystywany w laboratoriach chemicznych do oczyszczania substancji chemicznych oraz do przygotowywania roztworów o określonej koncentracji. Dzięki możliwości separacji poszczególnych komponentów mieszanin, laboratoria mogą uzyskiwać czyste związki chemiczne niezbędne do przeprowadzania dalszych eksperymentów. W przemyśle farmaceutycznym destylatory są używane do produkcji wysokiej jakości substancji czynnych oraz rozpuszczalników stosowanych w formułacjach leków. Kolejnym obszarem zastosowań są procesy przemysłowe związane z recyklingiem rozpuszczalników organicznych, gdzie destylacja pozwala na odzyskiwanie cennych surowców i minimalizowanie odpadów. W sektorze petrochemicznym destylatory są kluczowe w procesach rafinacji ropy naftowej, gdzie różne frakcje są oddzielane na podstawie ich temperatury wrzenia.

Jakie są kluczowe cechy dobrego destylatora do rozpuszczalników

Wybór odpowiedniego destylatora do rozpuszczalników powinien opierać się na kilku kluczowych cechach, które wpływają na jego efektywność i trwałość. Po pierwsze ważna jest konstrukcja urządzenia; dobry destylator powinien być wykonany z materiałów odpornych na działanie chemikaliów oraz wysoką temperaturę. Stal nierdzewna jest często preferowanym materiałem ze względu na swoją odporność i łatwość w utrzymaniu czystości. Kolejnym istotnym aspektem jest wydajność energetyczna; nowoczesne modele powinny być zaprojektowane tak, aby minimalizować zużycie energii podczas pracy. Również regulacja temperatury i ciśnienia ma ogromne znaczenie dla precyzyjnego procesu destylacji; im lepsza kontrola nad tymi parametrami, tym wyższa jakość uzyskiwanych frakcji. Dodatkowo warto zwrócić uwagę na łatwość obsługi i konserwacji urządzenia; intuicyjny interfejs oraz dostępność części zamiennych mogą znacznie ułatwić codzienną pracę z destylatorem.

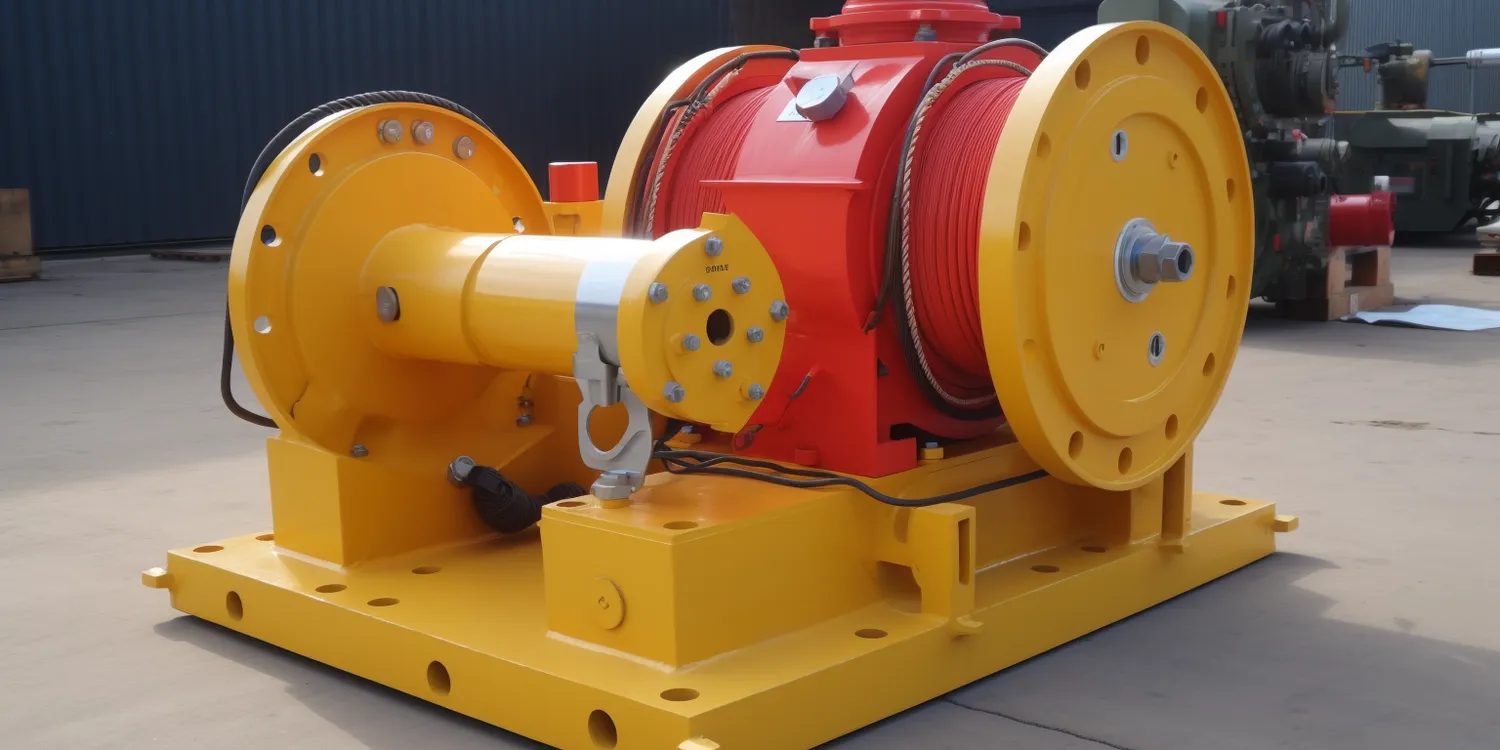

Jakie są najpopularniejsze modele destylatorów do rozpuszczalników

Na rynku dostępnych jest wiele modeli destylatorów do rozpuszczalników, które różnią się zarówno parametrami technicznymi, jak i przeznaczeniem. Wśród najpopularniejszych modeli znajdują się zarówno urządzenia przeznaczone do użytku laboratoryjnego, jak i przemysłowego. W laboratoriach często wybierane są kompaktowe destylatory o niewielkich wymiarach, które pozwalają na szybką i efektywną separację substancji chemicznych przy ograniczonej przestrzeni roboczej. Z kolei w przemyśle dominują większe jednostki o wysokiej wydajności, które potrafią przetwarzać znaczne ilości materiału w krótkim czasie. Popularnością cieszą się również urządzenia wyposażone w systemy automatycznej kontroli parametrów pracy oraz monitorowania procesu destylacji, co znacząco zwiększa komfort użytkowania. Warto także zwrócić uwagę na producentów oferujących wsparcie techniczne oraz serwis posprzedażowy; solidna firma może zapewnić nie tylko wysoką jakość produktu, ale również pomoc w przypadku awarii czy konieczności konserwacji urządzenia.

Jakie są koszty zakupu destylatora do rozpuszczalników

Koszty zakupu destylatora do rozpuszczalników mogą się znacznie różnić w zależności od wielu czynników, takich jak typ urządzenia, jego wydajność oraz dodatkowe funkcje. W przypadku prostych modeli laboratoryjnych ceny zaczynają się od kilku tysięcy złotych, co czyni je dostępnymi dla małych laboratoriów i instytucji edukacyjnych. Z kolei bardziej zaawansowane destylatory przemysłowe, które charakteryzują się dużą wydajnością oraz dodatkowymi funkcjami automatyzacji, mogą kosztować nawet kilkadziesiąt tysięcy złotych. Warto również zwrócić uwagę na koszty eksploatacji, które mogą obejmować zużycie energii, konserwację oraz ewentualne naprawy. Przy wyborze destylatora warto zainwestować w model o wyższej jakości, który może przynieść oszczędności w dłuższym okresie użytkowania dzięki większej efektywności energetycznej oraz mniejszej awaryjności. Dobrze jest także porównać oferty różnych producentów i dostawców, aby znaleźć najlepszy stosunek jakości do ceny.

Jakie są najczęstsze problemy związane z destylatorami do rozpuszczalników

Destylatory do rozpuszczalników, mimo swojej użyteczności, mogą napotykać różne problemy podczas eksploatacji. Jednym z najczęstszych problemów jest niewłaściwe działanie systemu chłodzenia, co może prowadzić do obniżenia efektywności destylacji oraz zanieczyszczenia uzyskiwanych frakcji. W przypadku awarii chłodnicy konieczne może być jej czyszczenie lub wymiana, co wiąże się z dodatkowymi kosztami i przestojem w pracy. Innym powszechnym problemem jest osadzanie się zanieczyszczeń wewnątrz urządzenia, co może prowadzić do zmniejszenia przepływu cieczy oraz obniżenia jakości destylatu. Regularne czyszczenie i konserwacja są kluczowe dla utrzymania wysokiej wydajności destylatora. Użytkownicy często zgłaszają także problemy związane z kontrolą temperatury; nieprawidłowe ustawienia mogą prowadzić do nieefektywnej separacji substancji. Dlatego ważne jest, aby regularnie kalibrować urządzenie i monitorować jego parametry pracy.

Jakie są różnice między różnymi typami destylatorów do rozpuszczalników

Na rynku dostępne są różne typy destylatorów do rozpuszczalników, które różnią się konstrukcją oraz przeznaczeniem. Najpopularniejsze to destylatory prostokątne oraz cylindryczne; te pierwsze charakteryzują się prostszą budową i są często stosowane w laboratoriach do małych ilości substancji. Destylatory cylindryczne natomiast oferują lepszą efektywność separacji dzięki zastosowaniu kolumny frakcyjnej, co sprawia, że są idealne do bardziej skomplikowanych procesów przemysłowych. Kolejnym rodzajem są destylatory próżniowe, które umożliwiają przeprowadzanie procesów w obniżonym ciśnieniu; to pozwala na destylację substancji o wysokiej temperaturze wrzenia bez ryzyka ich degradacji. Warto także wspomnieć o destylatorach rotacyjnych, które znajdują zastosowanie w laboratoriach chemicznych i pozwalają na delikatną separację substancji przy użyciu niskiej temperatury i ciśnienia.

Jakie są najnowsze technologie w dziedzinie destylatorów do rozpuszczalników

W ostatnich latach branża technologii destylacyjnych znacząco się rozwijała, wprowadzając innowacyjne rozwiązania mające na celu poprawę efektywności i bezpieczeństwa procesów destylacji. Jednym z najważniejszych trendów jest automatyzacja procesów; nowoczesne destylatory często wyposażone są w zaawansowane systemy monitorowania i kontroli parametrów pracy, co pozwala na precyzyjne zarządzanie całym procesem bez potrzeby stałej obecności operatora. Dodatkowo pojawiają się technologie związane z odzyskiem ciepła, które pozwalają na wykorzystanie energii cieplnej generowanej podczas procesu do podgrzewania innych części systemu lub do ogrzewania pomieszczeń. Innowacje dotyczą również materiałów używanych do budowy urządzeń; nowe kompozyty i stopy metali zwiększają odporność na korozję oraz poprawiają trwałość elementów konstrukcyjnych. Warto również zauważyć rosnącą popularność systemów hybrydowych łączących różne metody separacji, takie jak destylacja i ekstrakcja, co pozwala na jeszcze dokładniejsze oddzielanie składników mieszanin chemicznych.

Jakie są wymagania prawne dotyczące użytkowania destylatorów do rozpuszczalników

Korzystanie z destylatorów do rozpuszczalników wiąże się z przestrzeganiem określonych wymogów prawnych oraz norm bezpieczeństwa. Przede wszystkim użytkownicy muszą zapewnić odpowiednie warunki pracy zgodne z przepisami BHP; dotyczy to zarówno samego urządzenia, jak i miejsca jego instalacji. W wielu krajach konieczne jest uzyskanie odpowiednich zezwoleń na użytkowanie sprzętu chemicznego oraz spełnienie norm dotyczących emisji substancji szkodliwych do atmosfery czy odpadów chemicznych. Ponadto pracownicy obsługujący destylatory powinni być odpowiednio przeszkoleni w zakresie bezpieczeństwa oraz obsługi urządzeń chemicznych; wiele instytucji wymaga regularnych szkoleń dla personelu zajmującego się takimi procesami. Warto również zwrócić uwagę na przepisy dotyczące transportu i przechowywania substancji chemicznych; niewłaściwe postępowanie z rozpuszczalnikami może prowadzić do poważnych konsekwencji prawnych oraz zagrożeń dla zdrowia ludzi i środowiska naturalnego.

Jakie są najlepsze praktyki dotyczące konserwacji destylatorów do rozpuszczalników

Aby zapewnić długotrwałe i efektywne działanie destylatora do rozpuszczalników, niezwykle ważne jest przestrzeganie najlepszych praktyk dotyczących jego konserwacji. Regularne czyszczenie urządzenia powinno być priorytetem; osady chemiczne mogą gromadzić się wewnątrz kolumny czy chłodnicy, co negatywnie wpływa na wydajność procesu destylacji. Zaleca się stosowanie odpowiednich środków czyszczących dostosowanych do materiału wykonania urządzenia oraz rodzaju przetwarzanych substancji chemicznych. Kolejnym istotnym aspektem jest kontrola szczelności połączeń; nieszczelności mogą prowadzić do utraty cennych frakcji lub emisji szkodliwych substancji do atmosfery. Regularna inspekcja uszczelek oraz połączeń jest kluczowa dla utrzymania bezpieczeństwa pracy urządzenia. Oprócz tego warto prowadzić dokumentację dotyczącą wszystkich przeprowadzonych prac konserwacyjnych oraz ewentualnych napraw; to pozwoli na lepsze zarządzanie cyklem życia sprzętu oraz szybsze identyfikowanie potencjalnych problemów.