Aktualizacja 14 stycznia 2026

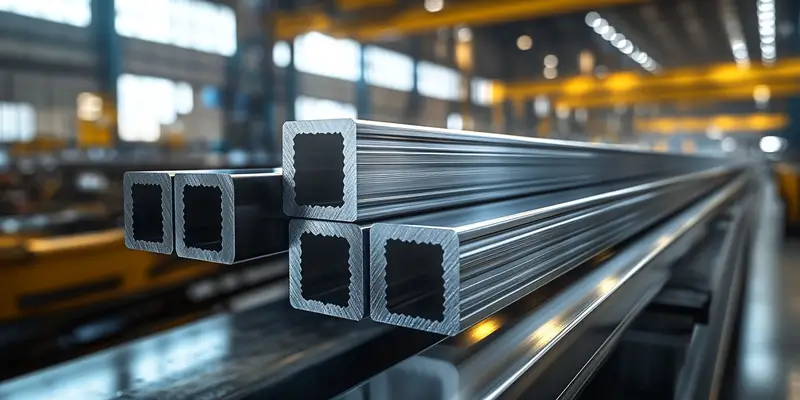

Produkcja stali nierdzewnej to skomplikowany proces, który obejmuje kilka kluczowych etapów. Pierwszym z nich jest wybór odpowiednich surowców, które zazwyczaj obejmują żelazo, chrom, nikiel oraz inne dodatki stopowe. Właściwe proporcje tych składników mają kluczowe znaczenie dla właściwości końcowego produktu. Po przygotowaniu surowców następuje ich przetwarzanie w piecu hutniczym, gdzie poddawane są wysokim temperaturom. W wyniku tego procesu dochodzi do stopienia metalu, co pozwala na uzyskanie jednorodnej masy. Kolejnym krokiem jest odlewanie stopu w formy, które umożliwiają dalsze przetwarzanie. Po ostudzeniu materiału następuje jego walcowanie lub kucie, co nadaje mu odpowiedni kształt oraz właściwości mechaniczne. Ostatnim etapem jest obróbka cieplna i chemiczna, która ma na celu poprawę odporności na korozję oraz inne właściwości fizyczne stali nierdzewnej.

Jakie są właściwości stali nierdzewnej i jej zastosowanie?

Stal nierdzewna charakteryzuje się unikalnymi właściwościami, które sprawiają, że jest szeroko stosowana w różnych branżach. Przede wszystkim wyróżnia się wysoką odpornością na korozję, co czyni ją idealnym materiałem do zastosowań w trudnych warunkach atmosferycznych oraz w środowiskach chemicznych. Dodatkowo stal nierdzewna jest bardzo trwała i odporna na uszkodzenia mechaniczne, co sprawia, że znajduje zastosowanie w budownictwie oraz w produkcji sprzętu przemysłowego. Właściwości estetyczne stali nierdzewnej również odgrywają istotną rolę; jej błyszcząca powierzchnia nadaje elegancki wygląd produktom takim jak meble czy akcesoria kuchenne. Stal nierdzewna jest także łatwa do formowania i spawania, co umożliwia tworzenie skomplikowanych konstrukcji.

Jakie są rodzaje stali nierdzewnej i ich różnice?

Na rynku dostępnych jest wiele rodzajów stali nierdzewnej, które różnią się między sobą składem chemicznym oraz właściwościami fizycznymi. Najpopularniejsze klasy to stal austenityczna, ferrytowa oraz martenzytyczna. Stal austenityczna, zawierająca wysoki poziom niklu i chromu, charakteryzuje się doskonałą odpornością na korozję oraz dobrą plastycznością. Jest najczęściej stosowana w kuchniach przemysłowych oraz w produkcji sprzętu medycznego. Z kolei stal ferrytowa zawiera mniej niklu i ma wyższą twardość, co czyni ją bardziej odporną na działanie wysokich temperatur. Jest często wykorzystywana w przemyśle motoryzacyjnym oraz do produkcji elementów dekoracyjnych. Stal martenzytyczna z kolei charakteryzuje się dużą twardością i wytrzymałością mechaniczną, dzięki czemu znajduje zastosowanie w narzędziach skrawających oraz elementach wymagających dużej odporności na zużycie.

Jakie są zalety stosowania stali nierdzewnej w budownictwie?

Stal nierdzewna zyskuje coraz większą popularność w budownictwie ze względu na swoje liczne zalety. Przede wszystkim jej odporność na korozję sprawia, że jest idealnym materiałem do konstrukcji narażonych na działanie wilgoci oraz agresywnych substancji chemicznych. Dzięki temu elementy wykonane ze stali nierdzewnej mogą mieć dłuższą żywotność niż te wykonane z tradycyjnych materiałów budowlanych. Dodatkowo stal nierdzewna charakteryzuje się wysoką wytrzymałością mechaniczną przy stosunkowo niskiej wadze, co pozwala na oszczędności w zakresie transportu oraz montażu konstrukcji. Estetyka stali nierdzewnej również odgrywa ważną rolę; jej nowoczesny wygląd doskonale wpisuje się w trendy architektoniczne XXI wieku. Ponadto stal ta jest łatwa do utrzymania w czystości i nie wymaga specjalnych zabiegów konserwacyjnych, co czyni ją praktycznym wyborem dla inwestorów budowlanych.

Jakie są zastosowania stali nierdzewnej w przemyśle spożywczym?

Stal nierdzewna odgrywa kluczową rolę w przemyśle spożywczym, gdzie jej właściwości są niezwykle istotne dla zapewnienia bezpieczeństwa i jakości produktów. Przede wszystkim stal nierdzewna jest materiałem, który nie reaguje z żywnością, co oznacza, że nie wydziela szkodliwych substancji ani nie wpływa na smak potraw. Dzięki swojej odporności na korozję oraz łatwości w utrzymaniu czystości, stal nierdzewna jest idealnym wyborem do produkcji sprzętu kuchennego, takiego jak blaty robocze, zlewy, czy urządzenia do gotowania. W zakładach przetwórstwa spożywczego stal nierdzewna jest wykorzystywana do budowy zbiorników, rur transportowych oraz maszyn do pakowania. Jej właściwości antybakteryjne sprawiają, że jest preferowanym materiałem w miejscach, gdzie higiena jest kluczowa. Dodatkowo stal nierdzewna jest odporna na działanie wysokich temperatur oraz chemikaliów stosowanych w procesach czyszczenia, co czyni ją niezwykle funkcjonalnym materiałem w branży spożywczej.

Jakie są różnice między stalą austenityczną a ferrytową?

Stal austenityczna i ferrytowa to dwa główne typy stali nierdzewnej, które różnią się między sobą zarówno składem chemicznym, jak i właściwościami fizycznymi. Stal austenityczna zawiera wysoki poziom niklu oraz chromu, co nadaje jej doskonałą odporność na korozję oraz wysoką plastyczność. Dzięki tym cechom stal austenityczna jest często wykorzystywana w aplikacjach wymagających formowania oraz spawania, takich jak produkcja sprzętu medycznego czy elementów architektonicznych. Z kolei stal ferrytowa ma niższą zawartość niklu i charakteryzuje się wyższą twardością oraz odpornością na działanie wysokich temperatur. Jest mniej plastyczna niż stal austenityczna, co ogranicza jej zastosowanie w niektórych dziedzinach. Stal ferrytowa znajduje jednak swoje miejsce w przemyśle motoryzacyjnym oraz przy produkcji elementów dekoracyjnych.

Jakie są nowoczesne technologie produkcji stali nierdzewnej?

W ostatnich latach przemysł hutniczy przeszedł znaczące zmiany dzięki wdrożeniu nowoczesnych technologii produkcji stali nierdzewnej. Jednym z najważniejszych osiągnięć jest rozwój pieców elektrycznych, które pozwalają na bardziej efektywne i ekologiczne przetwarzanie surowców. Dzięki tym technologiom możliwe jest uzyskanie wyższej jakości stali przy mniejszym zużyciu energii oraz surowców naturalnych. Innowacyjne metody takie jak recykling stali również zyskują na znaczeniu; pozwala to na ponowne wykorzystanie materiałów i redukcję odpadów. Kolejnym ważnym aspektem jest automatyzacja procesów produkcyjnych, która zwiększa precyzję oraz efektywność produkcji. Systemy monitorowania i zarządzania jakością pozwalają na bieżąco kontrolować parametry procesu i dostosowywać je do wymagań klienta. Wprowadzenie zaawansowanych technologii obróbczych takich jak laserowe cięcie czy spawanie robotyczne umożliwia tworzenie skomplikowanych kształtów oraz konstrukcji ze stali nierdzewnej.

Jakie są koszty produkcji stali nierdzewnej?

Koszty produkcji stali nierdzewnej są złożonym zagadnieniem i zależą od wielu czynników. Przede wszystkim wpływ na koszty mają ceny surowców używanych do produkcji, takich jak żelazo, chrom czy nikiel. Ceny tych materiałów mogą się znacznie różnić w zależności od sytuacji na rynku globalnym oraz lokalnych uwarunkowań gospodarczych. Dodatkowo koszty energii elektrycznej potrzebnej do stopienia metalu oraz eksploatacji pieców hutniczych również mają istotny wpływ na całkowite wydatki związane z produkcją. Warto również zwrócić uwagę na koszty pracy; zatrudnienie wykwalifikowanej kadry technicznej oraz operatorów maszyn może znacząco wpłynąć na ostateczny koszt produktu. Inwestycje w nowoczesne technologie mogą początkowo wiązać się z dużymi wydatkami, ale długofalowo mogą prowadzić do obniżenia kosztów produkcji dzięki zwiększonej efektywności procesów.

Jakie są przyszłe kierunki rozwoju przemysłu stali nierdzewnej?

Przemysł stali nierdzewnej stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dążenie do zwiększenia efektywności energetycznej procesów produkcyjnych oraz minimalizacja negatywnego wpływu na środowisko. Firmy coraz częściej inwestują w technologie recyklingu oraz odnawialne źródła energii, aby ograniczyć emisję CO2 i zużycie zasobów naturalnych. Ponadto rozwój nowych stopów stali nierdzewnej o lepszych właściwościach mechanicznych i chemicznych otwiera nowe możliwości zastosowań w różnych branżach, takich jak motoryzacja czy elektronika. W miarę wzrostu świadomości ekologicznej społeczeństwa rośnie także zapotrzebowanie na materiały przyjazne dla środowiska; stal nierdzewna spełnia te wymagania dzięki swojej trwałości i możliwości recyklingu.

Jakie są wyzwania związane z produkcją stali nierdzewnej?

Produkcja stali nierdzewnej wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność i jakość finalnego produktu. Jednym z głównych problemów jest zmienność cen surowców, takich jak nikiel i chrom, które są kluczowe dla produkcji stali nierdzewnej. Wahania te mogą prowadzić do trudności w planowaniu budżetu oraz ustalaniu cen końcowych produktów. Kolejnym wyzwaniem jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska. Firmy muszą inwestować w technologie, które pozwalają na redukcję emisji oraz efektywne zarządzanie odpadami, co może wiązać się z dodatkowymi kosztami. Również utrzymanie wysokiej jakości materiałów i procesów produkcyjnych jest nieustannym wyzwaniem, które wymaga stałego monitorowania i doskonalenia technologii. Wreszcie, konkurencja na rynku stali nierdzewnej jest ogromna, co zmusza producentów do ciągłego innowacyjnego podejścia oraz poszukiwania nowych rynków zbytu.