Aktualizacja 28 stycznia 2026

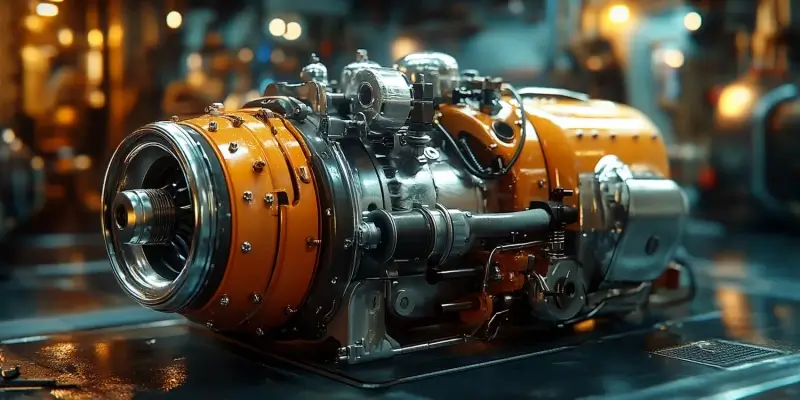

Projektowanie części maszyn to proces, który wymaga staranności oraz znajomości wielu aspektów inżynieryjnych. Kluczowym etapem jest zdefiniowanie wymagań dotyczących funkcji, jakie dana część ma spełniać. Na tym etapie inżynierowie muszą dokładnie określić, jakie obciążenia i warunki pracy będą miały wpływ na projektowaną część. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. Wykorzystanie oprogramowania CAD pozwala na wizualizację projektu oraz jego modyfikację w czasie rzeczywistym. Kolejnym krokiem jest analiza wytrzymałościowa, która ma na celu ocenę, czy zaprojektowana część wytrzyma przewidywane obciążenia. W tej fazie często stosuje się symulacje komputerowe, które pozwalają na identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Po zakończeniu analizy wytrzymałościowej następuje etap prototypowania, gdzie tworzy się fizyczny model części, co umożliwia przeprowadzenie testów funkcjonalnych i oceny jej właściwości w rzeczywistych warunkach.

Jakie narzędzia są używane w projektowaniu części maszyn

W procesie projektowania części maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach pracy. Jednym z najważniejszych narzędzi jest oprogramowanie CAD, które umożliwia tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki temu inżynierowie mogą łatwo wizualizować swoje pomysły oraz wprowadzać niezbędne zmiany w projekcie. Oprócz tego stosuje się programy do analizy wytrzymałościowej, takie jak ANSYS czy SolidWorks Simulation, które pozwalają na przeprowadzanie symulacji obciążeń i identyfikację słabych punktów konstrukcji. Warto również wspomnieć o narzędziach do zarządzania projektami, które pomagają w organizacji pracy zespołu oraz monitorowaniu postępów. Współczesne technologie druku 3D stają się coraz bardziej popularne w prototypowaniu części maszyn, ponieważ umożliwiają szybkie tworzenie modeli fizycznych z różnych materiałów. Dodatkowo inżynierowie korzystają z systemów PDM (Product Data Management), które pozwalają na efektywne zarządzanie danymi projektowymi oraz wersjami dokumentacji.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie mogą popełniać różnorodne błędy, które mogą prowadzić do poważnych konsekwencji w późniejszym etapie produkcji lub eksploatacji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań funkcjonalnych i obciążeń, co może skutkować zaprojektowaniem elementu o niewłaściwych parametrach wytrzymałościowych. Innym problemem jest brak uwzględnienia tolerancji produkcyjnych, co może prowadzić do trudności w montażu lub niewłaściwego działania mechanizmu. Często zdarza się także ignorowanie norm i standardów branżowych, co może skutkować niezgodnością z wymaganiami prawnymi lub jakościowymi. Niekiedy inżynierowie mogą również zbyt wcześnie przechodzić do fazy prototypowania bez odpowiednich analiz teoretycznych, co prowadzi do marnotrawstwa czasu i zasobów finansowych. Ważnym aspektem jest także komunikacja w zespole projektowym; brak jasnych informacji między członkami zespołu może prowadzić do nieporozumień i błędów w projekcie.

Jakie materiały są najczęściej używane przy projektowaniu części maszyn

Wybór odpowiednich materiałów jest kluczowy w procesie projektowania części maszyn, ponieważ wpływa on na ich właściwości mechaniczne oraz trwałość. Do najczęściej stosowanych materiałów należą metale, takie jak stal nierdzewna czy aluminium, które charakteryzują się wysoką wytrzymałością oraz odpornością na korozję. Stal nierdzewna jest często wykorzystywana w aplikacjach wymagających dużej odporności chemicznej i mechanicznej, podczas gdy aluminium ze względu na swoją lekkość znajduje zastosowanie tam, gdzie istotna jest redukcja masy konstrukcji. W przypadku elementów narażonych na wysokie temperatury lub agresywne środowiska chemiczne stosuje się materiały kompozytowe lub ceramikę techniczną, które oferują doskonałe właściwości termiczne i mechaniczne. W ostatnich latach rośnie popularność materiałów polimerowych, takich jak nylon czy PTFE, które znajdują zastosowanie w elementach o niskim tarciu lub wymagających izolacji elektrycznej. Przy wyborze materiału należy również uwzględnić koszty produkcji oraz dostępność surowców na rynku.

Jakie są najważniejsze zasady ergonomii w projektowaniu części maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu części maszyn, zwłaszcza tych, które mają bezpośredni kontakt z użytkownikami. Zasady ergonomiczne mają na celu zapewnienie komfortu i bezpieczeństwa podczas obsługi urządzeń. Pierwszym krokiem jest analiza interakcji człowieka z maszyną, co pozwala na identyfikację potencjalnych problemów związanych z użytkowaniem. Ważne jest, aby projektowane elementy były dostosowane do fizycznych możliwości użytkowników, takich jak ich wzrost, siła czy umiejętności manualne. Odpowiednie kształty uchwytów, przycisków czy paneli sterujących mogą znacznie poprawić wygodę obsługi. Kolejnym aspektem jest minimalizacja ryzyka wystąpienia urazów, takich jak przeciążenia mięśniowe czy kontuzje wynikające z niewłaściwej postawy ciała. Dlatego projektanci powinni uwzględniać zasady biomechaniki, które pomagają w tworzeniu ergonomicznych rozwiązań. Dodatkowo warto przeprowadzać testy z użytkownikami końcowymi, aby uzyskać feedback na temat funkcjonalności i komfortu projektowanych elementów.

Jakie techniki analizy wytrzymałościowej są stosowane w projektowaniu części maszyn

Analiza wytrzymałościowa jest kluczowym etapem w procesie projektowania części maszyn, ponieważ pozwala na ocenę ich zdolności do wytrzymywania obciążeń oraz warunków eksploatacyjnych. Istnieje wiele technik analizy wytrzymałościowej, które inżynierowie mogą wykorzystać w swoich projektach. Jedną z najpopularniejszych metod jest analiza elementów skończonych (FEM), która polega na podziale modelu na mniejsze elementy i analizie ich zachowania pod wpływem różnych obciążeń. Dzięki tej metodzie można uzyskać szczegółowe informacje o rozkładzie naprężeń i odkształceń w całej konstrukcji. Inną techniką jest metoda analizy statycznej, która pozwala na ocenę zachowania materiału pod wpływem stałych obciążeń. W przypadku dynamicznych obciążeń stosuje się analizę dynamiczną, która uwzględnia zmiany obciążeń w czasie oraz ich wpływ na stabilność konstrukcji. Warto również wspomnieć o analizie zmęczeniowej, która ma na celu ocenę trwałości materiału pod wpływem cyklicznych obciążeń.

Jakie są nowoczesne trendy w projektowaniu części maszyn

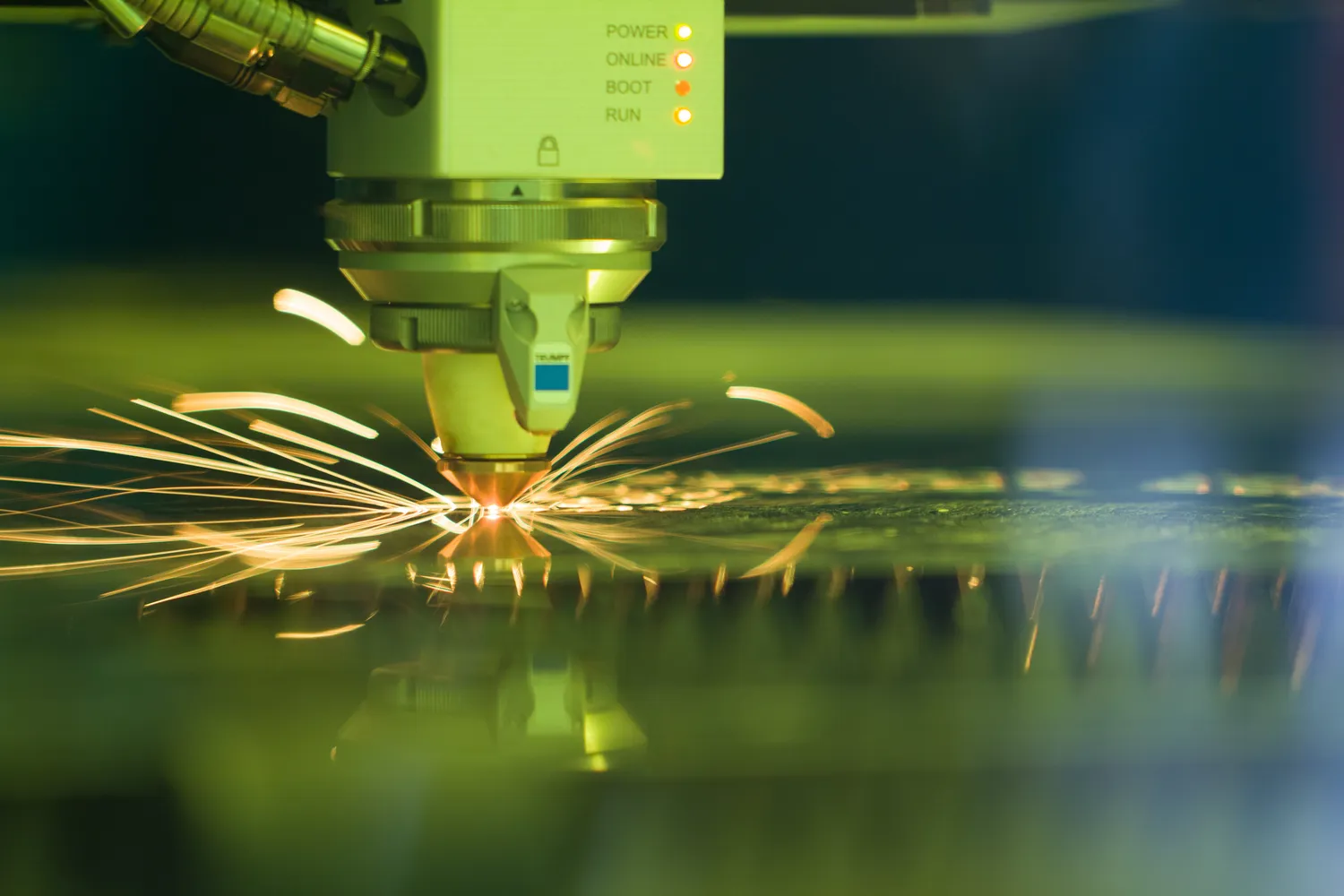

W ostatnich latach obserwuje się wiele nowoczesnych trendów w projektowaniu części maszyn, które mają na celu zwiększenie efektywności oraz innowacyjności procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja i robotyzacja procesów produkcyjnych, co pozwala na zwiększenie precyzji oraz redukcję kosztów produkcji. Wykorzystanie robotów przemysłowych do montażu czy spawania staje się coraz bardziej powszechne, co umożliwia osiągnięcie wysokiej jakości produktów przy jednoczesnym zmniejszeniu czasu produkcji. Kolejnym istotnym trendem jest zastosowanie technologii druku 3D, która rewolucjonizuje sposób prototypowania oraz produkcji części maszyn. Dzięki drukowi 3D możliwe jest szybkie tworzenie skomplikowanych kształtów oraz zastosowanie różnorodnych materiałów, co otwiera nowe możliwości dla inżynierów. Warto również zwrócić uwagę na rozwój technologii inteligentnych systemów monitorowania i zarządzania danymi, które pozwalają na bieżąco śledzić stan maszyn oraz optymalizować ich działanie. Integracja Internetu Rzeczy (IoT) w procesach produkcyjnych umożliwia zbieranie danych z różnych źródeł i ich analizę w czasie rzeczywistym, co przekłada się na lepsze podejmowanie decyzji oraz szybsze reagowanie na ewentualne problemy.

Jakie są kluczowe aspekty testowania prototypów części maszyn

Testowanie prototypów to niezwykle ważny etap w procesie projektowania części maszyn, który pozwala na ocenę ich funkcjonalności oraz właściwości mechanicznych przed rozpoczęciem produkcji seryjnej. Kluczowym aspektem testowania jest przeprowadzenie odpowiednich badań wytrzymałościowych, które mają na celu sprawdzenie, czy prototyp spełnia założone normy i wymagania dotyczące obciążeń. W tym celu często wykorzystuje się różnorodne metody pomiarowe oraz urządzenia testowe, takie jak maszyny wytrzymałościowe czy tensometry do pomiaru naprężeń. Ważnym elementem testowania jest także ocena ergonomii prototypu; należy sprawdzić, jak użytkownicy reagują na jego kształt oraz funkcje podczas obsługi. Testy powinny obejmować również symulacje warunków eksploatacyjnych, aby upewnić się, że część będzie działać poprawnie w rzeczywistych warunkach pracy. Niezwykle istotne jest dokumentowanie wyników testów oraz wszelkich uwag dotyczących prototypu; te informacje będą pomocne przy dalszym doskonaleniu projektu i eliminacji ewentualnych błędów.

Jakie są zalety współpracy międzydziałowej w projektowaniu części maszyn

Współpraca międzydziałowa to kluczowy element sukcesu w procesie projektowania części maszyn; angażowanie specjalistów z różnych dziedzin pozwala na uzyskanie lepszych rezultatów oraz innowacyjnych rozwiązań. Pracując razem, inżynierowie mechanicy mogą korzystać z wiedzy ekspertów z zakresu elektroniki, automatyki czy materiałoznawstwa, co prowadzi do bardziej kompleksowego podejścia do problemu projektowego. Taka współpraca umożliwia szybsze identyfikowanie potencjalnych problemów oraz ich rozwiązywanie jeszcze przed rozpoczęciem fazy prototypowania. Dzięki wymianie informacji między działami można lepiej dopasować projekty do potrzeb rynku oraz oczekiwań klientów; specjaliści ds. marketingu mogą dostarczyć cennych informacji o preferencjach użytkowników końcowych. Ponadto współpraca międzydziałowa sprzyja kreatywności i innowacyjności; różnorodność perspektyw prowadzi do generowania nowych pomysłów oraz rozwiązań technologicznych. Regularne spotkania zespołów projektowych pozwalają na bieżąco monitorować postępy prac oraz dostosowywać plany działania do zmieniających się warunków rynkowych lub technologicznych.

Jakie są wyzwania związane z projektowaniem części maszyn dla przemysłu 4.0

Projektowanie części maszyn dla przemysłu 4.0 wiąże się z wieloma nowymi wyzwaniami wynikającymi z rosnącej automatyzacji i cyfryzacji procesów produkcyjnych. Jednym z głównych wyzwań jest konieczność integracji nowych technologii informatycznych z tradycyjnymi systemami produkcyjnymi; inżynierowie muszą być przygotowani do pracy z zaawansowanymi systemami zarządzania danymi oraz sztuczną inteligencją. Kolejnym istotnym aspektem jest potrzeba elastyczności w projektowaniu; maszyny muszą być zdolne do szybkiej adaptacji do zmieniających się wymagań rynkowych oraz indywidualnych potrzeb klientów. W kontekście przemysłu 4.0 istotna staje się również kwestia bezpieczeństwa danych; inżynierowie muszą dbać o to, aby systemy były odporne na cyberzagrożenia i chroniły poufność informacji o produktach oraz procesach produkcyjnych.