Aktualizacja 13 stycznia 2026

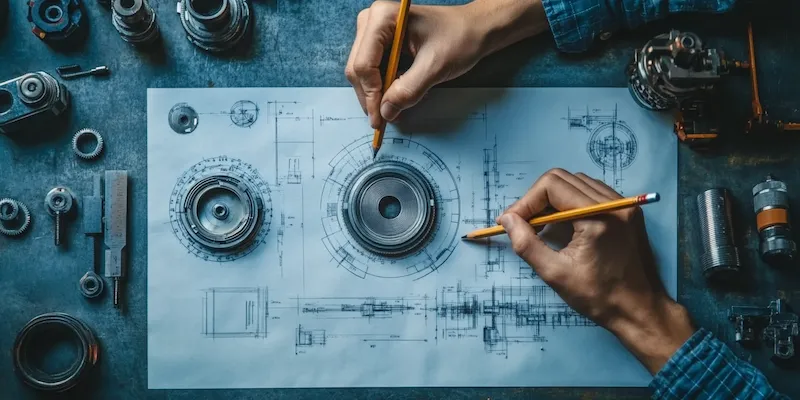

Projektowanie maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem w tym procesie jest dokładna analiza potrzeb klienta oraz specyfikacji produktu, który ma być wytwarzany. Właściwe zrozumienie wymagań pozwala na stworzenie maszyny, która będzie efektywna i dostosowana do konkretnych zastosowań. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne projekty i modele 3D, co umożliwia wizualizację finalnego produktu. Kolejnym etapem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla trwałości i wydajności maszyny. Po zakończeniu fazy projektowej następuje prototypowanie, które pozwala na przetestowanie wszystkich rozwiązań w praktyce. W trakcie tego etapu mogą być wprowadzane korekty i usprawnienia, aby zapewnić optymalną funkcjonalność.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

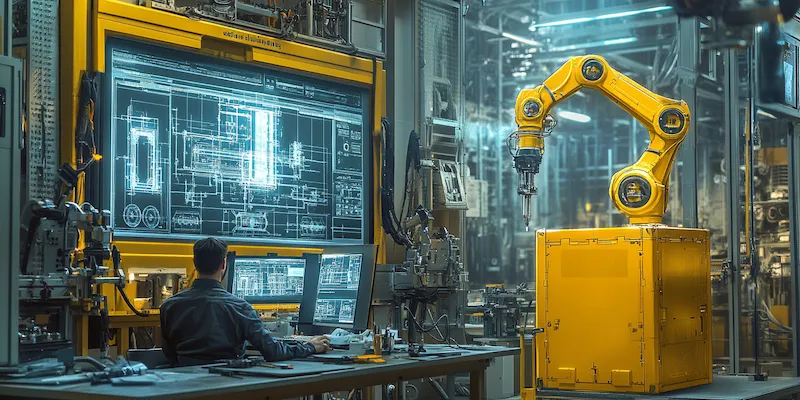

Budowa maszyn produkcyjnych opiera się na różnych technologiach, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Współczesne maszyny często wykorzystują zaawansowane systemy automatyki oraz robotyzacji, co pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności pracy. Technologie takie jak CNC, czyli komputerowe sterowanie numeryczne, umożliwiają precyzyjne obrabianie materiałów, co jest niezbędne w przypadku skomplikowanych konstrukcji. Dodatkowo coraz częściej stosuje się elementy sztucznej inteligencji oraz uczenia maszynowego, które pozwalają na optymalizację procesów produkcyjnych oraz przewidywanie awarii. W budowie maszyn ważne jest również zastosowanie nowoczesnych materiałów kompozytowych oraz lekkich stopów metali, które charakteryzują się wysoką wytrzymałością przy jednoczesnym zmniejszeniu masy konstrukcji.

Jakie są najważniejsze aspekty ergonomii w projektowaniu maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn produkcyjnych, ponieważ wpływa na komfort pracy operatorów oraz ich bezpieczeństwo. Ważnym aspektem jest dostosowanie wysokości stanowisk pracy do wzrostu użytkowników, co pozwala na uniknięcie przeciążeń kręgosłupa i innych urazów. Projektanci muszą również zwrócić uwagę na układ elementów sterujących oraz dostępność do najważniejszych funkcji maszyny, aby praca była intuicyjna i nie wymagała nadmiernego wysiłku fizycznego. Kolejnym istotnym zagadnieniem jest minimalizacja hałasu oraz drgań generowanych przez maszyny, co ma bezpośredni wpływ na zdrowie pracowników. Dobrze zaprojektowane maszyny powinny również uwzględniać możliwość łatwego serwisowania i konserwacji, co przekłada się na dłuższą żywotność urządzeń oraz mniejsze przestoje w produkcji.

Jakie są wyzwania związane z budową maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na czas realizacji projektu oraz jego koszty. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się technologii oraz wymagań rynku. Firmy muszą być elastyczne i gotowe do wprowadzania innowacji, aby utrzymać konkurencyjność. Kolejnym wyzwaniem jest zarządzanie różnorodnością materiałów i komponentów używanych w budowie maszyn, co może prowadzić do trudności w koordynacji dostaw oraz jakości produktów. Należy również pamiętać o regulacjach prawnych dotyczących bezpieczeństwa i ochrony środowiska, które mogą wpływać na projektowanie i budowę maszyn. Wreszcie istotnym aspektem jest zapewnienie odpowiednich kwalifikacji pracowników zaangażowanych w proces budowy maszyn, ponieważ ich umiejętności mają kluczowe znaczenie dla jakości finalnego produktu.

Jakie są kluczowe trendy w projektowaniu maszyn produkcyjnych

W ostatnich latach projektowanie maszyn produkcyjnych ewoluowało w odpowiedzi na zmieniające się potrzeby rynku oraz postęp technologiczny. Jednym z najważniejszych trendów jest automatyzacja procesów, która pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia wykonywanie skomplikowanych operacji z dużą precyzją i szybkością, co znacząco wpływa na efektywność całego procesu. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT) w maszynach produkcyjnych. Dzięki połączeniu urządzeń z siecią możliwe jest zbieranie danych w czasie rzeczywistym, co pozwala na lepsze monitorowanie wydajności oraz szybsze reagowanie na ewentualne awarie. Również rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania oraz produkcji części zamiennych, co przyspiesza proces budowy maszyn. Warto również zwrócić uwagę na rosnącą świadomość ekologiczną, która wpływa na projektowanie maszyn bardziej energooszczędnych i przyjaznych dla środowiska.

Jakie są najczęstsze błędy w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych to skomplikowany proces, który wymaga precyzyjnego planowania i realizacji. Niestety, wiele firm popełnia błędy, które mogą prowadzić do poważnych konsekwencji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta i specyfikacji produktu. Zbyt ogólne lub nieprecyzyjne założenia mogą skutkować stworzeniem maszyny, która nie spełnia oczekiwań użytkowników. Kolejnym problemem jest brak współpracy między różnymi działami firmy, co może prowadzić do niezgodności w projektach oraz opóźnień w realizacji. Niezrozumienie zasad ergonomii również może być źródłem problemów, ponieważ niewłaściwie zaprojektowane stanowiska pracy mogą prowadzić do urazów operatorów oraz obniżenia efektywności pracy. Ponadto, nieodpowiedni dobór materiałów lub technologii produkcji może skutkować niską jakością finalnego produktu oraz zwiększonymi kosztami eksploatacji. Wreszcie, zaniedbanie kwestii związanych z bezpieczeństwem może prowadzić do poważnych wypadków w miejscu pracy, co ma negatywne konsekwencje zarówno dla pracowników, jak i dla samej firmy.

Jakie są koszty związane z projektowaniem i budową maszyn

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników. Pierwszym aspektem wpływającym na koszty jest skomplikowanie projektu oraz wymagania techniczne dotyczące maszyny. Im bardziej zaawansowane technologie są stosowane, tym wyższe będą koszty związane z ich wdrożeniem. Dodatkowo należy uwzględnić koszty materiałów oraz komponentów używanych do budowy maszyny, które mogą się znacznie różnić w zależności od ich jakości i dostępności na rynku. Koszty pracy również mają istotne znaczenie – zatrudnienie wykwalifikowanych specjalistów wiąże się z wyższymi wydatkami, ale jednocześnie przekłada się na jakość finalnego produktu. Nie można zapominać o kosztach związanych z testowaniem i certyfikacją maszyn, które są niezbędne do zapewnienia bezpieczeństwa użytkowników oraz zgodności z normami prawnymi.

Jakie są najlepsze praktyki w zakresie serwisowania maszyn produkcyjnych

Serwisowanie maszyn produkcyjnych to kluczowy element zapewniający ich długotrwałe funkcjonowanie oraz wysoką wydajność. Najlepsze praktyki w tej dziedzinie obejmują regularne przeglądy techniczne oraz konserwację urządzeń zgodnie z zaleceniami producenta. Ważne jest również prowadzenie szczegółowej dokumentacji dotyczącej wszystkich przeprowadzonych napraw oraz wymiany części, co pozwala na lepsze zarządzanie cyklem życia maszyny. Warto inwestować w szkolenia dla pracowników odpowiedzialnych za serwisowanie maszyn, aby byli oni dobrze przygotowani do diagnozowania problemów oraz przeprowadzania napraw. Wprowadzenie systemu monitorowania stanu technicznego maszyn za pomocą czujników IoT może znacząco zwiększyć efektywność serwisowania poprzez umożliwienie przewidywania awarii zanim one nastąpią. Dodatkowo warto rozważyć zawarcie umów serwisowych z dostawcami sprzętu, co może zapewnić dostęp do fachowej pomocy technicznej oraz oryginalnych części zamiennych w razie potrzeby.

Jakie są przyszłościowe kierunki rozwoju technologii w budowie maszyn

Przyszłość budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych, która będzie obejmować coraz bardziej zaawansowane roboty współpracujące zdolne do wykonywania skomplikowanych operacji obok ludzi. Technologia sztucznej inteligencji będzie odgrywać coraz większą rolę w optymalizacji procesów produkcyjnych poprzez analizę danych i podejmowanie decyzji na podstawie algorytmów uczenia maszynowego. W kontekście ekologii rozwój technologii zielonej energii przyczyni się do tworzenia bardziej energooszczędnych maszyn oraz rozwiązań minimalizujących negatywny wpływ na środowisko naturalne. Również rozwój materiałów kompozytowych o wysokiej wytrzymałości i niskiej wadze będzie miał kluczowe znaczenie dla konstrukcji nowoczesnych maszyn produkcyjnych. Wreszcie integracja systemów cyfrowych z tradycyjnymi procesami produkcyjnymi stworzy nowe możliwości dla przemysłu 4.0, gdzie dane będą mogły być wykorzystywane do ciągłego doskonalenia procesów i produktów.

Jakie umiejętności są potrzebne inżynierom zajmującym się projektowaniem maszyn

Inżynierowie zajmujący się projektowaniem maszyn produkcyjnych muszą posiadać szereg umiejętności technicznych oraz interpersonalnych, aby skutecznie realizować swoje zadania. Przede wszystkim konieczna jest znajomość zasad mechaniki oraz inżynierii materiałowej, co pozwala na tworzenie trwałych i funkcjonalnych konstrukcji. Umiejętność obsługi programów CAD (Computer-Aided Design) jest niezbędna do tworzenia modeli 3D oraz rysunków technicznych, które stanowią podstawę procesu projektowego. Wiedza z zakresu automatyki i elektroniki również staje się coraz bardziej istotna ze względu na rosnącą automatyzację procesów produkcyjnych. Inżynierowie muszą być również otwarci na ciągłe doskonalenie swoich umiejętności poprzez uczestnictwo w szkoleniach oraz konferencjach branżowych, aby być na bieżąco z nowinkami technologicznymi i trendami rynkowymi. Umiejętności miękkie takie jak komunikacja czy praca zespołowa są równie ważne, ponieważ projekty często wymagają współpracy między różnymi działami firmy oraz dostawcami komponentów.