Aktualizacja 22 listopada 2025

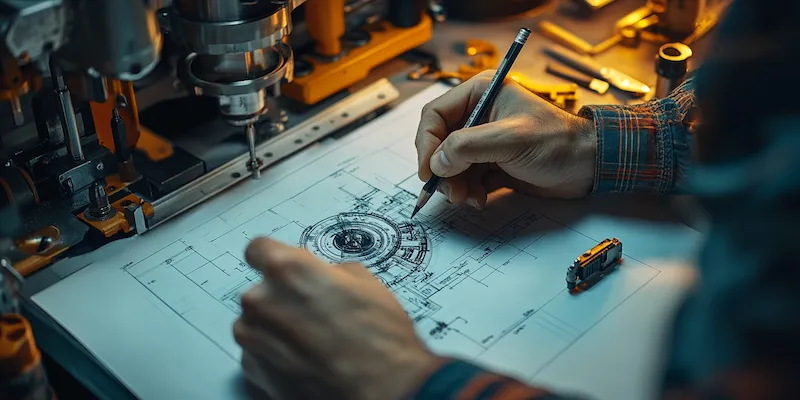

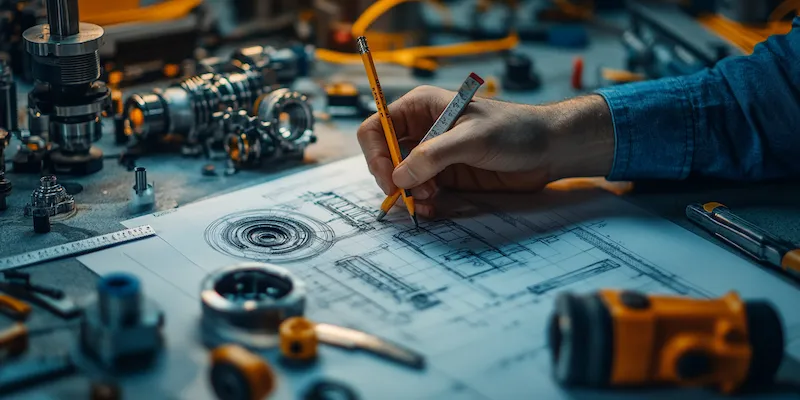

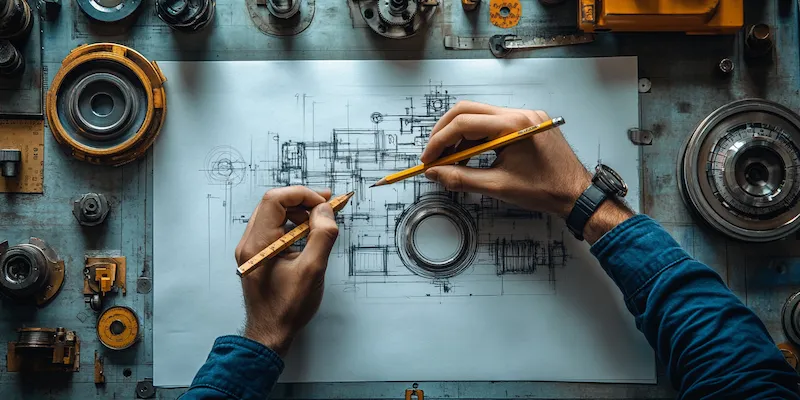

Projektowanie i budowa maszyn przemysłowych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem jest analiza potrzeb klienta, która pozwala na zrozumienie specyfikacji technicznych oraz oczekiwań dotyczących funkcjonalności maszyny. Następnie następuje faza koncepcyjna, gdzie inżynierowie opracowują wstępne szkice oraz modele 3D, co umożliwia wizualizację projektu. Kolejnym krokiem jest wybór odpowiednich materiałów oraz technologii produkcji, które będą miały wpływ na trwałość i efektywność maszyny. Po zatwierdzeniu projektu przechodzi się do fazy prototypowania, gdzie powstaje pierwszy model maszyny. W tym etapie istotne jest przeprowadzenie testów, które pozwolą na identyfikację ewentualnych problemów oraz wprowadzenie niezbędnych poprawek. Ostatecznie, po zakończeniu testów i wprowadzeniu zmian, maszyna jest gotowa do produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W budowie maszyn przemysłowych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z najważniejszych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie udziału człowieka w rutynowych operacjach, co przekłada się na większą precyzję i szybkość działania. Współczesne maszyny często wyposażone są w systemy sterowania numerycznego CNC, które umożliwiają dokładne wykonywanie skomplikowanych kształtów i detali. Inną istotną technologią jest zastosowanie materiałów kompozytowych oraz lekkich stopów metali, które charakteryzują się wysoką wytrzymałością przy jednoczesnym zmniejszeniu masy maszyny. W ostatnich latach rośnie również znaczenie technologii druku 3D, która pozwala na szybkie prototypowanie oraz produkcję części zamiennych bez konieczności korzystania z tradycyjnych metod obróbczych.

Jakie są najczęstsze wyzwania w projektowaniu maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny sukces projektu. Jednym z głównych problemów jest konieczność dostosowania się do zmieniających się norm i regulacji prawnych dotyczących bezpieczeństwa oraz ochrony środowiska. Inżynierowie muszą być na bieżąco z nowymi przepisami, aby zapewnić zgodność swoich projektów z obowiązującymi standardami. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi, co często wymaga znacznych nakładów czasowych i finansowych. Dodatkowo, podczas procesu projektowania mogą wystąpić trudności związane z ograniczeniami budżetowymi lub czasowymi, które mogą wpłynąć na jakość końcowego produktu. Ważnym aspektem jest także zarządzanie zespołem projektowym oraz komunikacja między różnymi działami firmy, co może być kluczowe dla terminowego zakończenia projektu.

Jakie są przyszłe kierunki rozwoju w branży maszyn przemysłowych

Przemysł maszynowy stoi przed wieloma możliwościami rozwoju w nadchodzących latach, a kluczowe kierunki obejmują automatyzację i cyfryzację procesów produkcyjnych. W miarę jak technologia rozwija się w szybkim tempie, coraz więcej firm inwestuje w inteligentne systemy zarządzania produkcją oparte na sztucznej inteligencji oraz analizie danych. Te rozwiązania pozwalają na optymalizację procesów produkcyjnych poprzez przewidywanie awarii maszyn czy też automatyczne dostosowywanie parametrów pracy do zmieniających się warunków. Również rosnące znaczenie zrównoważonego rozwoju sprawia, że producenci maszyn zaczynają wdrażać ekologiczne rozwiązania zarówno w zakresie materiałów używanych do produkcji, jak i samego procesu wytwarzania. Warto również zauważyć wzrastające zainteresowanie robotyką współpracującą, która umożliwia efektywną współpracę ludzi i robotów w jednym środowisku pracy.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

W projektowaniu i budowie maszyn przemysłowych kluczowe znaczenie mają różnorodne umiejętności, które pozwalają inżynierom na skuteczne realizowanie złożonych projektów. Przede wszystkim, niezbędna jest wiedza z zakresu mechaniki oraz inżynierii materiałowej, co pozwala na dobór odpowiednich komponentów oraz konstrukcji maszyny. Umiejętność posługiwania się nowoczesnymi narzędziami CAD (Computer-Aided Design) jest również niezwykle istotna, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Ponadto, znajomość technologii produkcji oraz procesów obróbczych jest kluczowa dla oceny wykonalności projektu oraz kosztów związanych z jego realizacją. Współczesne projektowanie maszyn wymaga także umiejętności analitycznych, które pozwalają na przeprowadzanie symulacji oraz analiz wytrzymałościowych, co jest niezbędne do zapewnienia bezpieczeństwa i efektywności działania maszyny.

Jakie są najważniejsze aspekty bezpieczeństwa w maszynach przemysłowych

Bezpieczeństwo w maszynach przemysłowych to kluczowy aspekt, który musi być brany pod uwagę na każdym etapie projektowania i budowy. Przede wszystkim, maszyny powinny być zaprojektowane w taki sposób, aby minimalizować ryzyko wypadków i urazów pracowników. W tym celu stosuje się różnorodne zabezpieczenia, takie jak osłony ruchomych części, systemy awaryjnego zatrzymania czy też czujniki obecności. Ważnym elementem jest także ergonomia pracy, która ma na celu dostosowanie stanowisk roboczych do potrzeb użytkowników, co przyczynia się do zmniejszenia obciążenia fizycznego i psychicznego pracowników. Kolejnym istotnym aspektem jest regularne przeprowadzanie przeglądów technicznych oraz konserwacji maszyn, co pozwala na identyfikację potencjalnych zagrożeń i ich eliminację przed wystąpieniem awarii. Szkolenie pracowników w zakresie obsługi maszyn oraz zasad bezpieczeństwa jest równie ważne, ponieważ dobrze przeszkolony personel potrafi zareagować w sytuacjach awaryjnych i unikać niebezpiecznych zachowań.

Jakie są trendy w automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych staje się coraz bardziej powszechna w branży maszyn przemysłowych, a jej rozwój wpływa na wiele aspektów działalności firm. Jednym z najważniejszych trendów jest integracja systemów IoT (Internet of Things), które umożliwiają zbieranie danych z różnych urządzeń i ich analizę w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować wydajność produkcji oraz identyfikować obszary wymagające poprawy. Również sztuczna inteligencja odgrywa coraz większą rolę w automatyzacji procesów, pozwalając na optymalizację produkcji poprzez przewidywanie awarii czy też automatyczne dostosowywanie parametrów pracy maszyn. Warto również zauważyć rosnące znaczenie robotyzacji, która umożliwia wykonywanie powtarzalnych zadań przez roboty przemysłowe, co zwiększa efektywność i redukuje koszty pracy. Trendem jest także rozwój systemów współpracy między ludźmi a robotami, co pozwala na efektywniejsze wykorzystanie zasobów ludzkich oraz technologicznych.

Jakie są korzyści wynikające z zastosowania nowoczesnych technologii w budowie maszyn

Zastosowanie nowoczesnych technologii w budowie maszyn przemysłowych przynosi wiele korzyści zarówno producentom, jak i użytkownikom końcowym. Po pierwsze, nowoczesne technologie pozwalają na zwiększenie efektywności produkcji poprzez automatyzację procesów oraz optymalizację parametrów pracy maszyn. Dzięki temu możliwe jest osiągnięcie wyższej wydajności przy jednoczesnym zmniejszeniu kosztów operacyjnych. Po drugie, innowacyjne materiały i technologie produkcji przyczyniają się do poprawy jakości finalnych produktów, co ma kluczowe znaczenie dla satysfakcji klientów. Nowoczesne maszyny charakteryzują się również większą niezawodnością oraz dłuższą żywotnością, co przekłada się na niższe koszty utrzymania i serwisowania. Dodatkowo, zastosowanie technologii cyfrowych umożliwia lepsze monitorowanie procesów produkcyjnych oraz szybsze reagowanie na ewentualne problemy. Wreszcie, nowoczesne rozwiązania często wiążą się z mniejszym wpływem na środowisko naturalne dzięki zastosowaniu ekologicznych materiałów oraz energooszczędnych technologii.

Jakie są różnice między tradycyjnym a nowoczesnym podejściem do projektowania maszyn

Tradycyjne podejście do projektowania maszyn przemysłowych opierało się głównie na doświadczeniu inżynierów oraz sprawdzonych metodach konstrukcyjnych. Proces ten często był czasochłonny i wymagał dużych nakładów pracy manualnej przy tworzeniu prototypów oraz dokumentacji technicznej. W przeciwieństwie do tego nowoczesne podejście korzysta z zaawansowanych narzędzi komputerowych oraz symulacji 3D, co pozwala na szybsze opracowywanie projektów oraz dokładniejsze analizy wytrzymałościowe. Współczesne metody projektowania uwzględniają także aspekty związane z automatyzacją procesów produkcyjnych już na etapie koncepcyjnym, co pozwala na lepsze dostosowanie maszyny do wymogów rynku. Dodatkowo nowoczesne podejście kładzie większy nacisk na współpracę między różnymi działami firmy oraz integrację z systemami informatycznymi, co sprzyja efektywnej komunikacji i szybszemu podejmowaniu decyzji.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych można napotkać wiele pułapek i błędów, które mogą wpłynąć negatywnie na ostateczny efekt projektu. Jednym z najczęstszych błędów jest niedostateczna analiza potrzeb klienta lub rynku przed rozpoczęciem prac nad projektem. Brak jasnej wizji dotyczącej funkcjonalności maszyny może prowadzić do nieefektywnego wykorzystania zasobów oraz niezadowolenia klientów. Innym istotnym problemem jest ignorowanie norm bezpieczeństwa i regulacji prawnych podczas projektowania maszyny, co może skutkować poważnymi konsekwencjami prawnymi oraz zagrożeniem dla zdrowia pracowników. Często zdarza się również pomijanie fazy testowania prototypu lub niewłaściwe przeprowadzanie testów wydajnościowych, co może prowadzić do ujawnienia wad dopiero po wdrożeniu maszyny do produkcji seryjnej. Niekiedy inżynierowie koncentrują się wyłącznie na aspektach technicznych projektu, zaniedbując kwestie ergonomiczne czy też wpływ maszyny na środowisko naturalne.