Aktualizacja 28 stycznia 2026

Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz praktycznych. Pierwszym krokiem jest określenie wymagań dotyczących maszyny, co obejmuje analizę potrzeb użytkowników oraz specyfikacji technicznych. W tym etapie ważne jest zrozumienie, jakie funkcje maszyna ma spełniać oraz w jakich warunkach będzie pracować. Następnie przechodzi się do fazy koncepcyjnej, w której inżynierowie opracowują wstępne szkice i modele 3D. To pozwala na wizualizację projektu oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów, komponentów oraz technologii produkcji. W tej fazie inżynierowie muszą również przeprowadzić analizy wytrzymałościowe i symulacje, aby upewnić się, że projektowana maszyna będzie działać zgodnie z oczekiwaniami.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

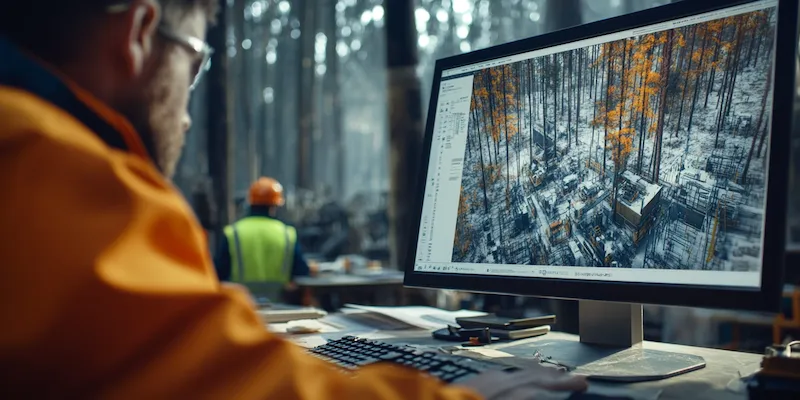

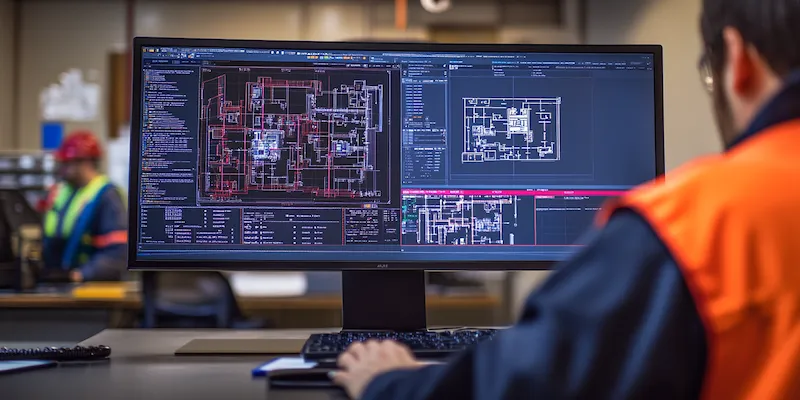

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacząco ułatwiają cały proces. Jednym z kluczowych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany oraz analizować różne warianty konstrukcyjne. Inną istotną technologią jest symulacja komputerowa, która pozwala na przewidywanie zachowania maszyny w różnych warunkach pracy. Użycie symulacji umożliwia wykrycie potencjalnych problemów jeszcze przed fizycznym wykonaniem prototypu. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Dzięki niej można szybko i tanio wytwarzać skomplikowane elementy, co przyspiesza cały proces projektowy.

Jakie są najczęstsze błędy w projektowaniu maszyn do produkcji

Podczas projektowania maszyn do produkcji inżynierowie często popełniają błędy, które mogą prowadzić do poważnych konsekwencji zarówno finansowych, jak i operacyjnych. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań użytkowników, co skutkuje stworzeniem maszyny, która nie spełnia oczekiwań rynku lub nie jest dostosowana do specyficznych warunków pracy. Innym problemem może być brak analizy ryzyka, co prowadzi do pominięcia potencjalnych zagrożeń związanych z eksploatacją maszyny. Ważne jest również niedocenienie znaczenia testowania prototypów; wiele firm decyduje się na szybkie przejście do produkcji seryjnej bez dokładnego sprawdzenia funkcjonalności urządzenia. Ponadto, nieodpowiedni dobór materiałów lub komponentów może prowadzić do awarii maszyny w trakcie jej użytkowania.

Jakie są przyszłe trendy w projektowaniu maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Wprowadzenie robotyzacji do linii produkcyjnych staje się standardem, a nowoczesne maszyny są coraz częściej wyposażane w inteligentne systemy sterowania. Kolejnym istotnym kierunkiem rozwoju jest integracja Internetu Rzeczy (IoT), co umożliwia zbieranie danych z maszyn i ich analizę w czasie rzeczywistym. Dzięki temu możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych na podstawie zebranych informacji. Również zrównoważony rozwój staje się priorytetem; inżynierowie coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych.

Jakie umiejętności są niezbędne w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wymaga od inżynierów szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, kluczowa jest znajomość zasad mechaniki, materiałoznawstwa oraz technologii wytwarzania. Inżynierowie muszą być biegli w obsłudze programów CAD, które pozwalają na tworzenie precyzyjnych modeli oraz rysunków technicznych. Umiejętność analizy danych i korzystania z symulacji komputerowych również staje się coraz bardziej istotna, ponieważ pozwala na przewidywanie zachowań projektowanych maszyn w różnych warunkach. Oprócz umiejętności technicznych, ważne są także zdolności komunikacyjne, które umożliwiają efektywną współpracę z innymi członkami zespołu oraz klientami. Współczesne projekty często wymagają pracy w grupach interdyscyplinarnych, dlatego umiejętność pracy zespołowej oraz zarządzania czasem jest niezbędna. Dodatkowo, inżynierowie powinni być otwarci na naukę i rozwój, aby nadążać za szybko zmieniającymi się technologiami oraz trendami w branży.

Jakie są koszty związane z projektowaniem maszyn do produkcji

Koszty związane z projektowaniem maszyn do produkcji mogą być znaczne i zależą od wielu czynników, takich jak skomplikowanie projektu, zastosowane technologie oraz czas potrzebny na realizację. Na początku procesu projektowego należy uwzględnić wydatki na badania i rozwój, które obejmują zarówno koszty materiałów, jak i wynagrodzenia dla zespołu inżynierów. W przypadku bardziej zaawansowanych projektów konieczne może być również przeprowadzenie testów prototypów, co wiąże się z dodatkowymi kosztami. Kolejnym istotnym elementem budżetu są wydatki na oprogramowanie CAD oraz symulacyjne, które mogą być znaczącym obciążeniem finansowym dla mniejszych firm. Warto również pamiętać o kosztach związanych z certyfikacją maszyn oraz spełnieniem norm bezpieczeństwa; te wydatki mogą być niezbędne przed wprowadzeniem produktu na rynek. Dodatkowo, długofalowe koszty eksploatacji maszyny również powinny być brane pod uwagę; obejmują one konserwację, naprawy oraz ewentualną modernizację urządzenia w przyszłości.

Jakie są najważniejsze normy i przepisy dotyczące projektowania maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z koniecznością przestrzegania szeregu norm i przepisów prawnych, które mają na celu zapewnienie bezpieczeństwa użytkowników oraz ochrony środowiska. W Europie najważniejszym dokumentem regulującym te kwestie jest Dyrektywa Maszynowa 2006/42/WE, która określa wymagania dotyczące konstrukcji i eksploatacji maszyn. Zgodnie z tą dyrektywą każda maszyna musi być zaprojektowana tak, aby minimalizować ryzyko wystąpienia zagrożeń dla zdrowia i życia ludzi. Ponadto, maszyny muszą spełniać określone normy dotyczące hałasu, drgań oraz emisji substancji szkodliwych. W przypadku maszyn elektrycznych istotne są także normy dotyczące bezpieczeństwa elektrycznego, takie jak norma IEC 60204-1. Warto również zwrócić uwagę na przepisy dotyczące ochrony środowiska; wiele krajów wprowadza regulacje mające na celu ograniczenie wpływu działalności przemysłowej na otoczenie.

Jakie są najczęstsze zastosowania maszyn do produkcji

Maszyny do produkcji znajdują zastosowanie w różnych branżach przemysłowych i pełnią kluczową rolę w procesach wytwórczych. W sektorze motoryzacyjnym maszyny są wykorzystywane do montażu komponentów pojazdów, takich jak silniki czy nadwozia. W przemyśle spożywczym maszyny zajmują się pakowaniem produktów oraz ich obróbką; przykładem mogą być linie do napełniania butelek czy maszyny do krojenia żywności. W branży elektronicznej maszyny służą do montażu podzespołów elektronicznych oraz testowania gotowych produktów. Również przemysł tekstylny korzysta z różnorodnych maszyn do szycia, tkania czy farbowania materiałów. W ostatnich latach rośnie zainteresowanie automatyzacją procesów produkcyjnych; roboty przemysłowe stają się coraz bardziej powszechne i znajdują zastosowanie w wielu dziedzinach, od pakowania po spawanie czy malowanie. Dzięki automatyzacji możliwe jest zwiększenie wydajności produkcji oraz redukcja błędów ludzkich.

Jakie są wyzwania związane z projektowaniem maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz efektywność procesu produkcyjnego. Jednym z głównych wyzwań jest dostosowanie projektu do szybko zmieniających się potrzeb rynku; inżynierowie muszą być elastyczni i gotowi na wprowadzanie zmian w trakcie realizacji projektu. Kolejnym istotnym problemem jest integracja nowych technologii; wiele firm boryka się z trudnościami związanymi z wdrażaniem innowacyjnych rozwiązań technologicznych oraz szkoleniem pracowników w ich obsłudze. Dodatkowo, zapewnienie wysokiej jakości komponentów używanych w procesie produkcyjnym stanowi istotne wyzwanie; niedobór odpowiednich materiałów lub ich niska jakość mogą prowadzić do awarii maszyn lub obniżenia ich wydajności. Również kwestie związane z bezpieczeństwem pracy są niezwykle ważne; projektanci muszą uwzględniać zasady ergonomii oraz normy bezpieczeństwa już na etapie projektowania maszyny.

Jakie są korzyści płynące z nowoczesnego projektowania maszyn do produkcji

Nowoczesne podejście do projektowania maszyn do produkcji przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Przede wszystkim nowoczesne technologie pozwalają na zwiększenie efektywności procesów produkcyjnych poprzez automatyzację i optymalizację działań. Dzięki zastosowaniu inteligentnych systemów sterowania możliwe jest monitorowanie pracy maszyny w czasie rzeczywistym oraz szybkie reagowanie na ewentualne problemy. Kolejną korzyścią jest możliwość personalizacji produktów; dzięki elastycznym rozwiązaniom projektowym firmy mogą dostosowywać swoje wyroby do indywidualnych potrzeb klientów. Nowoczesne technologie umożliwiają także redukcję kosztów operacyjnych poprzez zmniejszenie zużycia energii oraz materiałów eksploatacyjnych. Dodatkowo inwestycje w nowoczesne maszyny przyczyniają się do poprawy jakości produktów końcowych; precyzyjne wykonanie elementów wpływa na ich trwałość oraz funkcjonalność.