Aktualizacja 28 stycznia 2026

Budowa maszyn CNC na zamówienie to proces, który wymaga szczegółowego planowania oraz zrozumienia specyfiki potrzeb klienta. Kluczowym elementem tego procesu jest analiza wymagań technologicznych, które muszą być dostosowane do konkretnego zastosowania. W pierwszej kolejności należy określić, jakie materiały będą obrabiane oraz jakie operacje mają być wykonywane. To pozwala na dobór odpowiednich komponentów, takich jak silniki krokowe, napędy liniowe czy systemy sterowania. Następnie projektuje się konstrukcję maszyny, która musi być wystarczająco sztywna i stabilna, aby zapewnić wysoką precyzję obróbki. Ważnym aspektem jest również ergonomia oraz dostępność do poszczególnych części maszyny w celu ułatwienia konserwacji i napraw. Kolejnym krokiem jest wybór oprogramowania sterującego, które powinno być intuicyjne i dostosowane do specyfiki produkcji.

Jakie technologie są wykorzystywane w budowie maszyn CNC na zamówienie

W budowie maszyn CNC na zamówienie wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji obróbki. Jedną z najpopularniejszych metod jest frezowanie, które pozwala na skrawanie materiałów w różnych kształtach i wymiarach. Frezarki CNC mogą być wyposażone w różne narzędzia skrawające, co umożliwia realizację skomplikowanych projektów. Inną technologią jest toczenie, które jest szczególnie przydatne w produkcji elementów cylindrycznych. W przypadku bardziej zaawansowanych aplikacji można zastosować techniki takie jak elektrodrążenie czy cięcie wodą, które pozwalają na obróbkę materiałów o dużej twardości lub nietypowych kształtach. Warto również zwrócić uwagę na rozwój technologii druku 3D, który staje się coraz bardziej popularny w kontekście prototypowania oraz produkcji małoseryjnej.

Jakie są korzyści z inwestycji w maszyny CNC na zamówienie

Inwestycja w maszyny CNC na zamówienie przynosi wiele korzyści dla przedsiębiorstw zajmujących się produkcją. Przede wszystkim, dzięki automatyzacji procesów obróbczych możliwe jest znaczne zwiększenie wydajności produkcji. Maszyny te charakteryzują się wysoką precyzją, co przekłada się na lepszą jakość wyrobów oraz mniejsze straty materiałowe. Dzięki możliwości programowania maszyn CNC można łatwo dostosować produkcję do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów. Kolejną zaletą jest redukcja kosztów pracy, ponieważ automatyzacja pozwala na zmniejszenie liczby pracowników potrzebnych do obsługi maszyn. Dodatkowo, nowoczesne maszyny CNC są często wyposażone w systemy monitorowania i diagnostyki, co ułatwia zarządzanie procesem produkcyjnym oraz pozwala na szybsze reagowanie na ewentualne awarie.

Jakie są najczęstsze błędy przy budowie maszyn CNC na zamówienie

Podczas budowy maszyn CNC na zamówienie często popełniane są błędy, które mogą wpłynąć na ich późniejsze działanie oraz efektywność produkcji. Jednym z najczęstszych problemów jest niewłaściwe określenie wymagań technologicznych, co prowadzi do wyboru nieodpowiednich komponentów lub konstrukcji maszyny. Często zdarza się również niedoszacowanie czasu potrzebnego na realizację projektu oraz testowanie maszyny przed oddaniem jej do użytku. Kolejnym błędem jest brak uwzględnienia przyszłych potrzeb rozwojowych firmy, co może skutkować koniecznością przeprowadzania kosztownych modernizacji w krótkim czasie po zakupie maszyny. Należy także pamiętać o odpowiedniej dokumentacji technicznej oraz szkoleniu personelu obsługującego maszynę, ponieważ niewłaściwe użytkowanie może prowadzić do uszkodzeń i obniżenia efektywności pracy.

Jakie są najważniejsze aspekty projektowania maszyn CNC na zamówienie

Projektowanie maszyn CNC na zamówienie to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz użytkowych. Kluczowym elementem jest stworzenie szczegółowego projektu, który będzie odpowiadał wymaganiom klienta oraz specyfice produkcji. W tym celu niezbędne jest przeprowadzenie analizy materiałów, które będą obrabiane, a także określenie rodzajów operacji, jakie maszyna ma wykonywać. Ważne jest również dobranie odpowiednich komponentów mechanicznych, takich jak prowadnice, łożyska czy silniki, które zapewnią stabilność i precyzję działania. Kolejnym krokiem jest zaprojektowanie systemu sterowania, który powinien być intuicyjny i łatwy w obsłudze. Warto również pomyśleć o ergonomii stanowiska pracy oraz dostępności do poszczególnych elementów maszyny w celu ułatwienia konserwacji i napraw. Dobrze zaprojektowana maszyna CNC powinna być również elastyczna, co pozwoli na jej późniejszą rozbudowę lub modyfikację w miarę zmieniających się potrzeb produkcyjnych.

Jakie materiały są najczęściej obrabiane przez maszyny CNC na zamówienie

Maszyny CNC na zamówienie są wykorzystywane do obróbki szerokiej gamy materiałów, co czyni je niezwykle wszechstronnymi narzędziami w przemyśle. Najczęściej obrabianymi materiałami są metale, takie jak stal nierdzewna, aluminium czy mosiądz. Stal nierdzewna jest szczególnie popularna ze względu na swoje właściwości antykorozyjne oraz wytrzymałość, co sprawia, że znajduje zastosowanie w wielu branżach, od budownictwa po przemysł spożywczy. Aluminium z kolei charakteryzuje się lekkością i łatwością obróbki, co czyni je idealnym materiałem do produkcji komponentów w przemyśle lotniczym i motoryzacyjnym. Oprócz metali, maszyny CNC są również wykorzystywane do obróbki tworzyw sztucznych, takich jak PVC czy akryl. Tworzywa te są często stosowane w produkcji elementów dekoracyjnych oraz prototypów. W ostatnich latach coraz większą popularność zyskują także materiały kompozytowe oraz drewno, które znajdują zastosowanie w meblarstwie i budownictwie.

Jakie są najnowsze trendy w budowie maszyn CNC na zamówienie

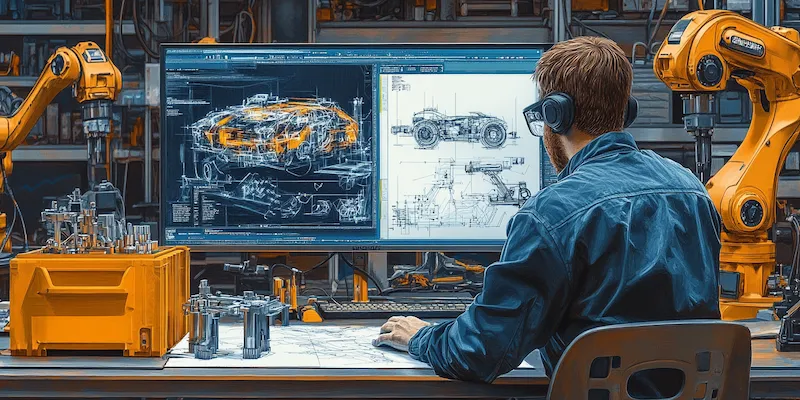

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn CNC na zamówienie. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów pracy. Coraz więcej firm inwestuje w robotyzację linii produkcyjnych, co umożliwia szybsze i bardziej precyzyjne wykonywanie operacji obróbczych. Kolejnym istotnym trendem jest integracja systemów CAD/CAM z maszynami CNC, co pozwala na bezpośrednie przesyłanie danych projektowych do maszyny oraz automatyczne generowanie programów obróbczych. Dzięki temu proces projektowania staje się bardziej efektywny i mniej podatny na błędy. Warto również zwrócić uwagę na rozwój technologii druku 3D, która staje się coraz bardziej popularna jako uzupełnienie tradycyjnej obróbki CNC. Druk 3D pozwala na szybkie prototypowanie oraz produkcję skomplikowanych kształtów, które mogą być trudne do osiągnięcia przy użyciu tradycyjnych metod obróbczych.

Jakie są kluczowe czynniki wpływające na koszt budowy maszyn CNC na zamówienie

Koszt budowy maszyn CNC na zamówienie zależy od wielu czynników, które należy uwzględnić już na etapie planowania projektu. Pierwszym z nich jest wybór komponentów mechanicznych i elektronicznych, które mają kluczowy wpływ na cenę końcową maszyny. Wysokiej jakości silniki krokowe czy precyzyjne prowadnice mogą znacząco podnieść koszt budowy, ale jednocześnie zapewniają lepszą wydajność i trwałość maszyny. Kolejnym istotnym czynnikiem jest stopień skomplikowania projektu – im bardziej zaawansowana maszyna z wieloma funkcjami i dodatkowymi opcjami, tym wyższe będą koszty jej budowy. Należy również uwzględnić czas potrzebny na projektowanie oraz testowanie maszyny przed oddaniem jej do użytku; dłuższy czas realizacji może wpłynąć na całkowity koszt inwestycji. Dodatkowo warto pamiętać o kosztach związanych z serwisowaniem i konserwacją maszyny po jej zakupie; dobrze zaplanowane wsparcie techniczne może znacznie obniżyć koszty eksploatacji w dłuższym okresie czasu.

Jakie są wyzwania związane z utrzymaniem maszyn CNC na zamówienie

Utrzymanie maszyn CNC na zamówienie wiąże się z szeregiem wyzwań, które mogą wpłynąć na ich efektywność oraz żywotność. Jednym z najważniejszych aspektów jest regularne przeprowadzanie konserwacji technicznej, która obejmuje kontrolę stanu mechanizmów oraz wymianę zużytych części. Zaniedbanie tych działań może prowadzić do awarii maszyny oraz przestojów w produkcji, co generuje dodatkowe koszty dla przedsiębiorstwa. Kolejnym wyzwaniem jest zapewnienie odpowiedniego szkolenia dla personelu obsługującego maszyny; niewłaściwe użytkowanie może prowadzić do uszkodzeń sprzętu oraz obniżenia jakości produktów końcowych. Warto również zwrócić uwagę na konieczność monitorowania parametrów pracy maszyny za pomocą systemów diagnostycznych; szybka reakcja na ewentualne problemy pozwala uniknąć poważniejszych awarii. Dodatkowo zmieniające się technologie oraz materiały mogą wymagać aktualizacji oprogramowania lub modernizacji sprzętu, co wiąże się z dodatkowymi kosztami inwestycyjnymi.

Jakie są możliwości personalizacji maszyn CNC na zamówienie

Personalizacja maszyn CNC na zamówienie to jeden z kluczowych aspektów ich budowy, który pozwala dostosować urządzenia do specyficznych potrzeb klientów oraz wymagań produkcyjnych. Możliwości personalizacji obejmują zarówno wybór komponentów mechanicznych i elektronicznych, jak i konfigurację oprogramowania sterującego. Klienci mogą zdecydować o rodzaju napędów liniowych czy silników krokowych w zależności od wymagań dotyczących prędkości i precyzji obróbki. Dodatkowo można dostosować konstrukcję maszyny pod kątem jej rozmiaru czy układu roboczego; takie podejście umożliwia optymalizację przestrzeni roboczej oraz ergonomii stanowiska pracy. Personalizacja dotyczy także oprogramowania – klienci mogą wybierać spośród różnych systemów CAD/CAM dostosowanych do ich specyfiki produkcji. Możliwość integracji dodatkowych funkcji takich jak automatyczne załadunki czy systemy pomiarowe również stanowi istotny element personalizacji maszyn CNC.