Aktualizacja 13 stycznia 2026

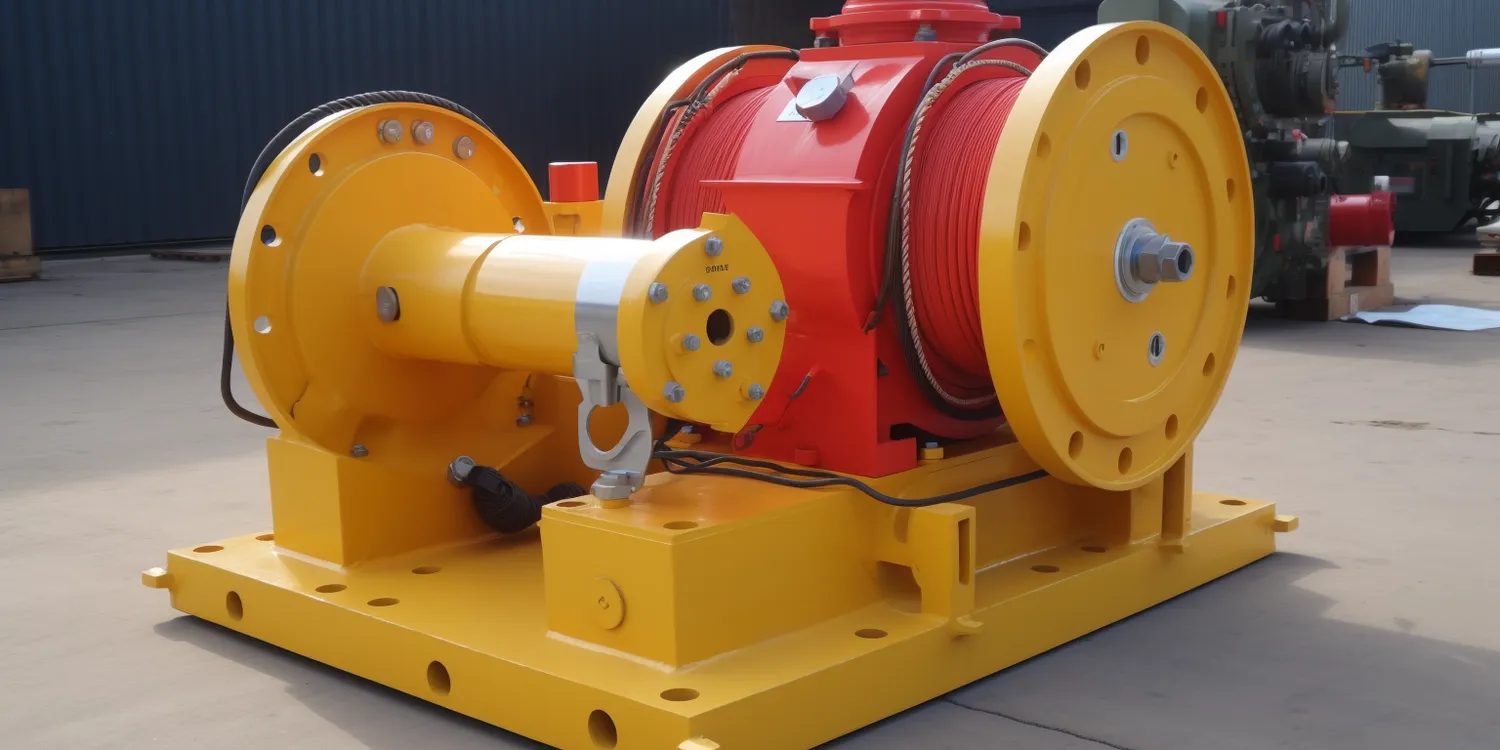

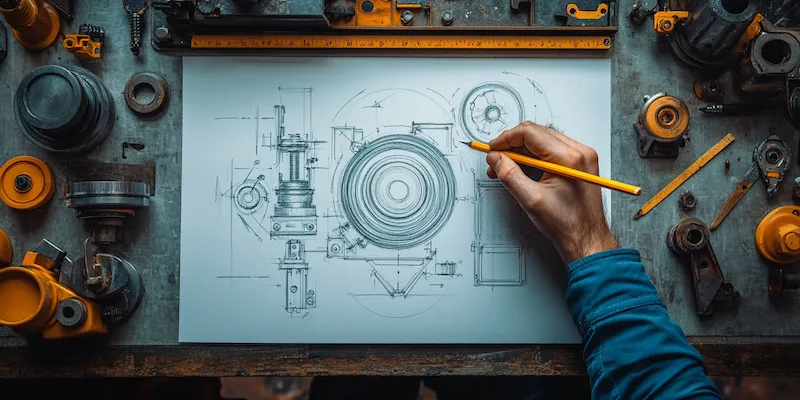

Budowa maszyn pneumatycznych opiera się na kilku kluczowych elementach, które współdziałają ze sobą, aby zapewnić efektywne działanie systemu. Podstawowym składnikiem jest kompresor, który odpowiada za sprężanie powietrza. Kompresory mogą być różnego rodzaju, w tym tłokowe, śrubowe czy wirnikowe, a ich wybór zależy od specyficznych wymagań aplikacji. Kolejnym istotnym elementem są zbiorniki powietrza, które gromadzą sprężone powietrze i zapewniają jego stabilność w systemie. Zbiorniki te muszą być odpowiednio zaprojektowane, aby wytrzymać wysokie ciśnienie. Następnie mamy do czynienia z zaworami, które kontrolują przepływ powietrza w systemie. Zawory mogą być ręczne lub automatyczne, a ich zadaniem jest kierowanie sprężonym powietrzem do odpowiednich komponentów. Ważnym elementem są również siłowniki pneumatyczne, które przekształcają energię sprężonego powietrza w ruch mechaniczny. Siłowniki te mogą mieć różne konstrukcje, w tym cylindry jednostronnego lub dwustronnego działania.

Jakie są zastosowania maszyn pneumatycznych w przemyśle

Maszyny pneumatyczne znajdują szerokie zastosowanie w różnych dziedzinach przemysłu ze względu na swoją wszechstronność i efektywność. W przemyśle produkcyjnym często wykorzystuje się je do automatyzacji procesów montażowych oraz pakowania produktów. Dzięki zastosowaniu siłowników pneumatycznych możliwe jest szybkie i precyzyjne wykonywanie ruchów, co zwiększa wydajność linii produkcyjnych. W branży motoryzacyjnej maszyny pneumatyczne są wykorzystywane do malowania karoserii oraz do podnoszenia i przenoszenia ciężkich elementów. W logistyce i magazynowaniu pneumatyka odgrywa kluczową rolę w systemach transportowych, gdzie sprężone powietrze napędza różnorodne urządzenia transportowe, takie jak przenośniki czy podnośniki. Ponadto w sektorze budowlanym maszyny pneumatyczne są używane do narzędzi takich jak młoty pneumatyczne czy wiertarki, które ułatwiają wykonywanie prac budowlanych.

Jakie są zalety i wady maszyn pneumatycznych

Maszyny pneumatyczne mają wiele zalet, które przyczyniają się do ich popularności w różnych gałęziach przemysłu. Jedną z głównych korzyści jest ich prostota konstrukcji oraz łatwość obsługi, co sprawia, że są one dostępne dla szerokiego kręgu użytkowników. Pneumatyka charakteryzuje się również dużą niezawodnością oraz niskimi kosztami eksploatacyjnymi, ponieważ sprężone powietrze jest powszechnie dostępne i stosunkowo tanie. Dodatkowo maszyny te oferują dużą siłę przy niewielkich rozmiarach, co pozwala na oszczędność miejsca w zakładzie produkcyjnym. Niemniej jednak istnieją również pewne wady związane z użytkowaniem maszyn pneumatycznych. Jednym z głównych problemów jest konieczność regularnej konserwacji systemu sprężania powietrza oraz zbiorników ciśnieniowych, co może generować dodatkowe koszty. Ponadto wydajność maszyn pneumatycznych może być ograniczona przez straty ciśnienia w przewodach oraz złączeniach, co wpływa na ich ogólną efektywność.

Jakie innowacje technologiczne dotyczą budowy maszyn pneumatycznych

W ostatnich latach obserwuje się dynamiczny rozwój technologii związanych z budową maszyn pneumatycznych. Innowacje te mają na celu zwiększenie efektywności energetycznej oraz poprawę wydajności całych systemów. Jednym z najważniejszych trendów jest integracja technologii IoT (Internet of Things), która pozwala na monitorowanie pracy maszyn w czasie rzeczywistym oraz zdalne zarządzanie nimi. Dzięki temu możliwe jest szybsze wykrywanie usterek oraz optymalizacja procesów produkcyjnych poprzez analizę danych zbieranych z różnych czujników zamontowanych w systemach pneumatycznych. Innym istotnym kierunkiem rozwoju jest miniaturyzacja komponentów oraz zastosowanie nowoczesnych materiałów kompozytowych, które pozwalają na zmniejszenie masy i rozmiarów urządzeń bez utraty ich wydajności. Również rozwój technologii napędu elektrycznego wpływa na projektowanie nowych rozwiązań hybrydowych, które łączą zalety zarówno napędu elektrycznego, jak i pneumatycznego.

Jakie są kluczowe zasady bezpieczeństwa przy pracy z maszynami pneumatycznymi

Bezpieczeństwo w pracy z maszynami pneumatycznymi jest niezwykle istotne, ponieważ niewłaściwe użytkowanie tych urządzeń może prowadzić do poważnych wypadków. Kluczową zasadą jest przestrzeganie norm i przepisów dotyczących użytkowania sprzętu pneumatycznego, które są ustalane przez odpowiednie instytucje. Pracownicy powinni być dobrze przeszkoleni w zakresie obsługi maszyn oraz zasad bezpieczeństwa, co obejmuje znajomość procedur awaryjnych i umiejętność szybkiego reagowania w przypadku wystąpienia problemów. Ważne jest także regularne przeprowadzanie inspekcji technicznych maszyn, aby upewnić się, że wszystkie komponenty działają prawidłowo i nie ma ryzyka awarii. Należy również stosować odpowiednie środki ochrony osobistej, takie jak gogle ochronne, rękawice czy zatyczki do uszu, aby zminimalizować ryzyko urazów. Kolejnym aspektem jest zapewnienie odpowiedniej wentylacji w miejscu pracy, zwłaszcza gdy używane są substancje chemiczne związane z systemami pneumatycznymi.

Jakie są różnice między maszynami pneumatycznymi a hydraulicznymi

Maszyny pneumatyczne i hydrauliczne to dwa różne typy systemów napędowych, które mają swoje unikalne cechy i zastosowania. Główna różnica między nimi polega na medium roboczym – maszyny pneumatyczne wykorzystują sprężone powietrze, podczas gdy maszyny hydrauliczne działają na zasadzie cieczy hydraulicznej. Pneumatyka charakteryzuje się szybkością działania oraz prostotą konstrukcji, co sprawia, że jest idealna do aplikacji wymagających dynamicznych ruchów. Z drugiej strony hydraulika oferuje większą siłę i precyzję, co czyni ją bardziej odpowiednią do ciężkich prac budowlanych czy przemysłowych. W kontekście kosztów eksploatacyjnych maszyny pneumatyczne zazwyczaj generują niższe koszty operacyjne, ponieważ sprężone powietrze jest tańsze niż olej hydrauliczny. Jednak systemy hydrauliczne mogą być bardziej efektywne w przypadku długotrwałych obciążeń, gdzie wymagana jest stała moc. Warto również zauważyć, że maszyny pneumatyczne są mniej podatne na wycieki i zanieczyszczenia, co czyni je bardziej ekologicznymi w porównaniu do systemów hydraulicznych.

Jakie są najczęściej stosowane materiały w budowie maszyn pneumatycznych

Budowa maszyn pneumatycznych wymaga zastosowania różnych materiałów, które muszą spełniać określone normy wytrzymałościowe oraz odpornościowe. W przypadku komponentów takich jak zbiorniki ciśnieniowe najczęściej stosuje się stal nierdzewną lub stal węglową, które charakteryzują się wysoką odpornością na korozję oraz dużą wytrzymałością mechaniczną. Z kolei przewody pneumatyczne wykonane są zazwyczaj z elastomerów lub tworzyw sztucznych, takich jak poliuretan czy PVC, które zapewniają elastyczność oraz odporność na działanie wysokiego ciśnienia. W przypadku siłowników pneumatycznych istotnym elementem są tłoki oraz cylindry, które często produkowane są z aluminium lub stali anodowanej dla zwiększenia ich trwałości i odporności na zużycie. Dodatkowo elementy uszczelniające wykonane są z materiałów takich jak gumy syntetyczne czy teflon, które minimalizują straty powietrza oraz zwiększają efektywność całego systemu.

Jakie są przyszłe kierunki rozwoju technologii maszyn pneumatycznych

Przyszłość technologii związanych z budową maszyn pneumatycznych zapowiada się bardzo obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju jest automatyzacja procesów produkcyjnych poprzez integrację systemów pneumatycznych z nowoczesnymi technologiami cyfrowymi. Dzięki temu możliwe będzie nie tylko monitorowanie pracy maszyn w czasie rzeczywistym, ale także optymalizacja procesów produkcyjnych poprzez analizę danych zbieranych przez czujniki. Kolejnym ważnym trendem jest rozwój technologii napędu elektrycznego w połączeniu z systemami pneumatycznymi, co pozwoli na stworzenie bardziej elastycznych i energooszczędnych rozwiązań. Również coraz większą uwagę przykłada się do kwestii ekologicznych – projektanci maszyn pneumatycznych starają się tworzyć urządzenia o mniejszym śladzie węglowym oraz wykorzystujące odnawialne źródła energii. Dodatkowo rozwój materiałów kompozytowych oraz nanotechnologii może przyczynić się do zwiększenia wydajności i trwałości komponentów pneumatycznych.

Jakie są najczęstsze problemy związane z eksploatacją maszyn pneumatycznych

Eksploatacja maszyn pneumatycznych wiąże się z pewnymi wyzwaniami i problemami, które mogą wpływać na ich wydajność oraz niezawodność. Jednym z najczęstszych problemów jest utrata ciśnienia spowodowana nieszczelności w systemie. Nieszczelności mogą występować w przewodach, zaworach lub połączeniach i prowadzić do zmniejszenia efektywności działania całego układu. Innym powszechnym problemem jest zanieczyszczenie sprężonego powietrza, które może prowadzić do uszkodzeń komponentów wewnętrznych oraz obniżenia jakości wykonywanych prac. Dlatego tak ważne jest stosowanie filtrów powietrza oraz regularna konserwacja systemu sprężania powietrza. Ponadto niewłaściwe ustawienia parametrów roboczych mogą prowadzić do nadmiernego zużycia części mechanicznych lub ich uszkodzeń. Użytkownicy muszą być świadomi znaczenia przestrzegania zaleceń producenta dotyczących ciśnienia roboczego oraz częstotliwości konserwacji urządzeń.

Jakie są różnice w kosztach między maszynami pneumatycznymi a hydraulicznymi